共计 4216 个字符,预计需要花费 11 分钟才能阅读完成。

在当今竞争激烈的市场环境中,质量不仅是企业生存的基石,更是其发展壮大的关键。统计过程控制(Statistical Process Control,简称SPC)作为一种科学的质量管理工具,其核心理念在于“质量领导一切”。SPC强调通过统计方法来监控和控制生产过程,从而确保产品质量的一致性和稳定性。我们来探讨SPC的核心概念、方法论及其在实际生产中的应用,以期帮助企业提升过程控制能力,确保产品质量的稳定与提升。

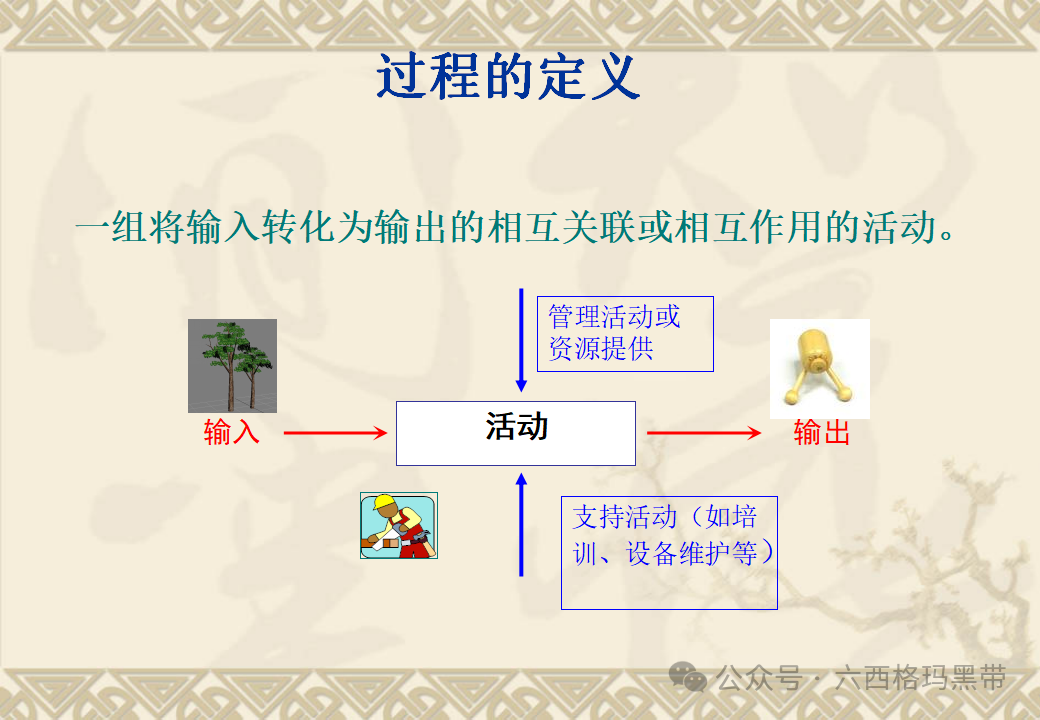

过程的定义与特性

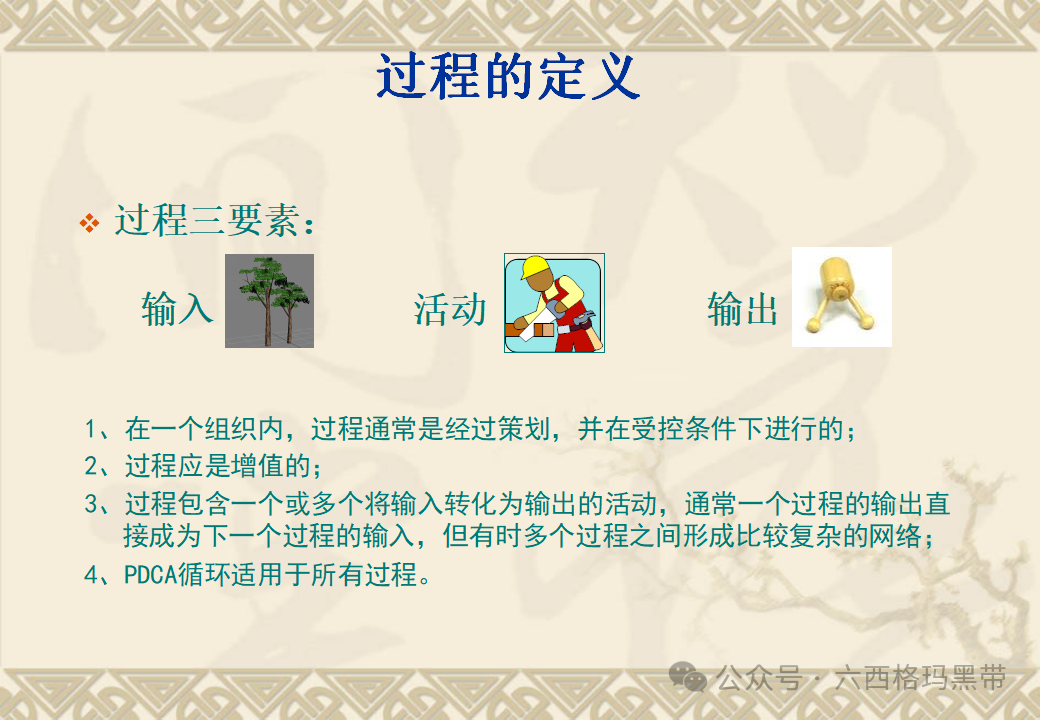

过程三要素

过程是一组将输入转化为输出的相互关联或相互作用的活动。它包含三个基本要素:输入(如原材料、信息、能源等)、活动(加工、处理、装配等操作)、输出(产品或服务)。理解这一过程模型对于实施SPC至关重要,因为它帮助我们识别过程中的关键步骤和潜在变异源,从而有针对性地进行控制和改进。

过程的增值性

有效的过程应当具有增值性,即每一步活动都应朝着增加产品或服务价值的方向前进。这意味着过程中的每一步都应该对最终输出产生积极的影响,而不是浪费资源或产生不必要的延误。非增值活动,如等待、返工,应被识别并减少,以提高过程的效率和效果。

PDCA循环的适用性

PDCA(计划-执行-检查-行动)循环是过程持续改进的基础框架。在SPC中,通过不断循环这一过程,可以实现对过程的持续优化和质量控制。具体来说,PDCA循环可以帮助我们制定改进计划、执行改进措施、检查改进效果并采取必要的行动来进一步优化过程。这一循环的不断进行,使得我们能够不断地提高过程能力和产品质量。

普通因素与特殊因素

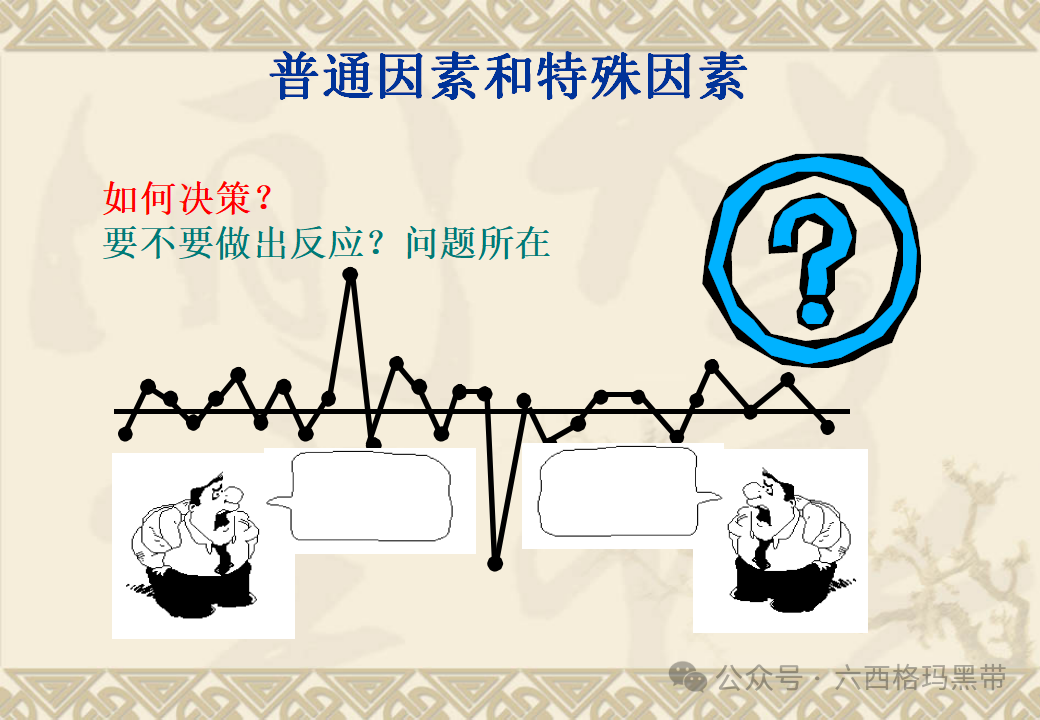

决策基础

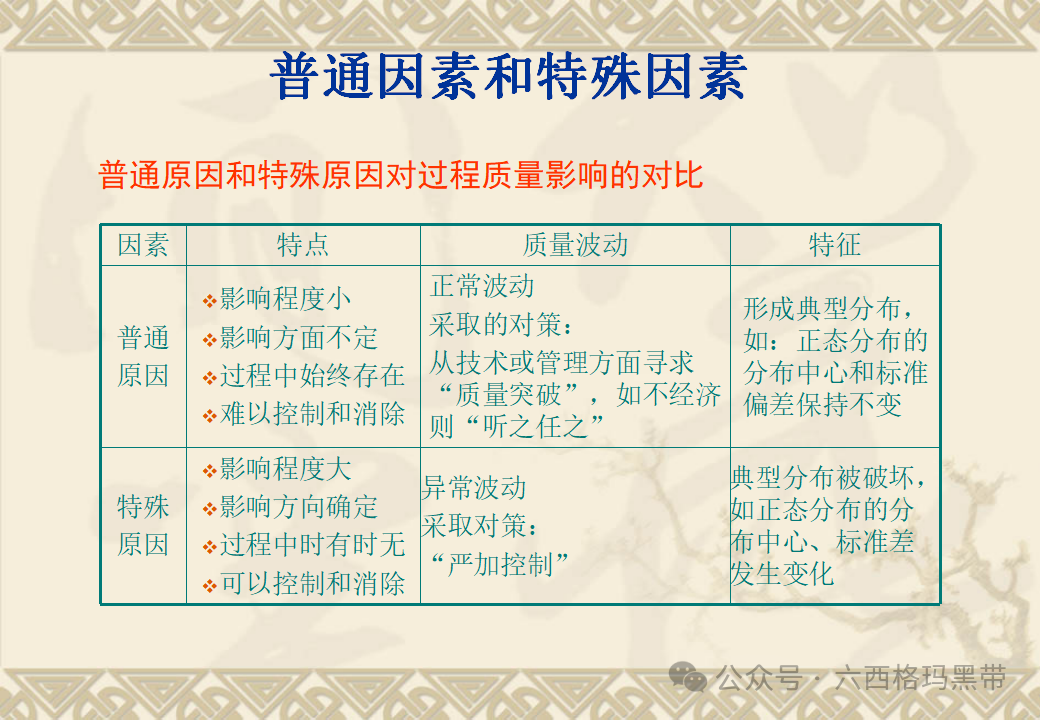

面对过程变化,区分普通因素(Common Causes)和特殊因素(Special Causes)是决策的关键。普通因素导致的过程变异是随机的、不可预测的,它们通常是由过程本身的固有特性所引起的。而特殊因素则是由特定事件引起,可识别且通常非随机,它们可能是由外部干扰或过程内部的异常情况所引起的。了解这两种因素的差异对于制定有效的控制措施至关重要。

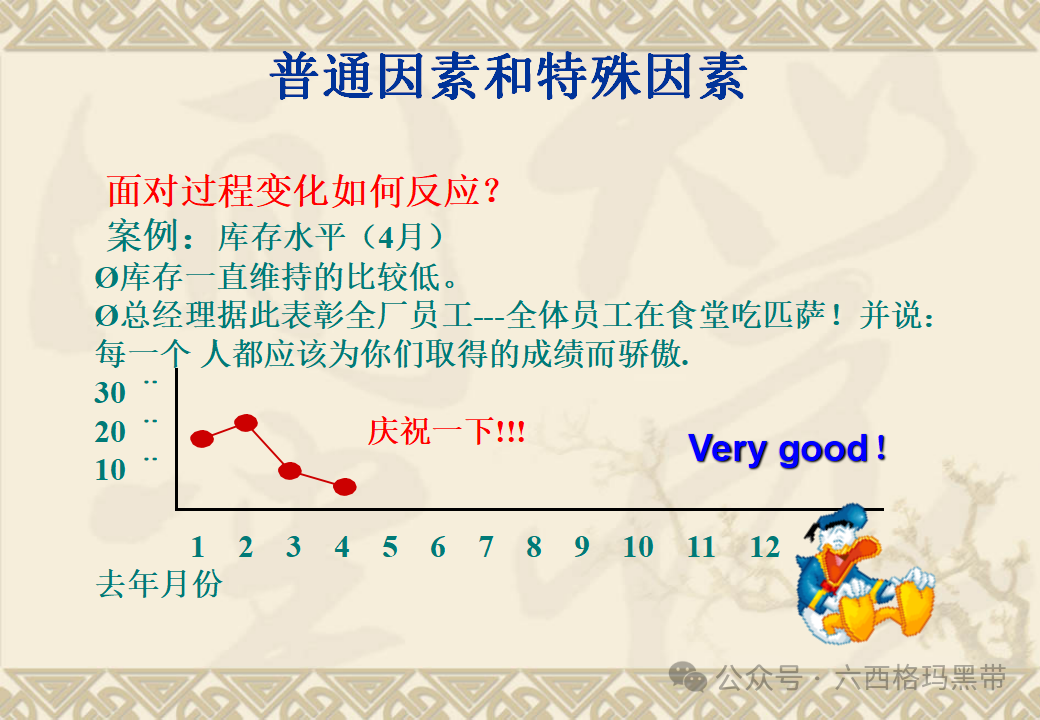

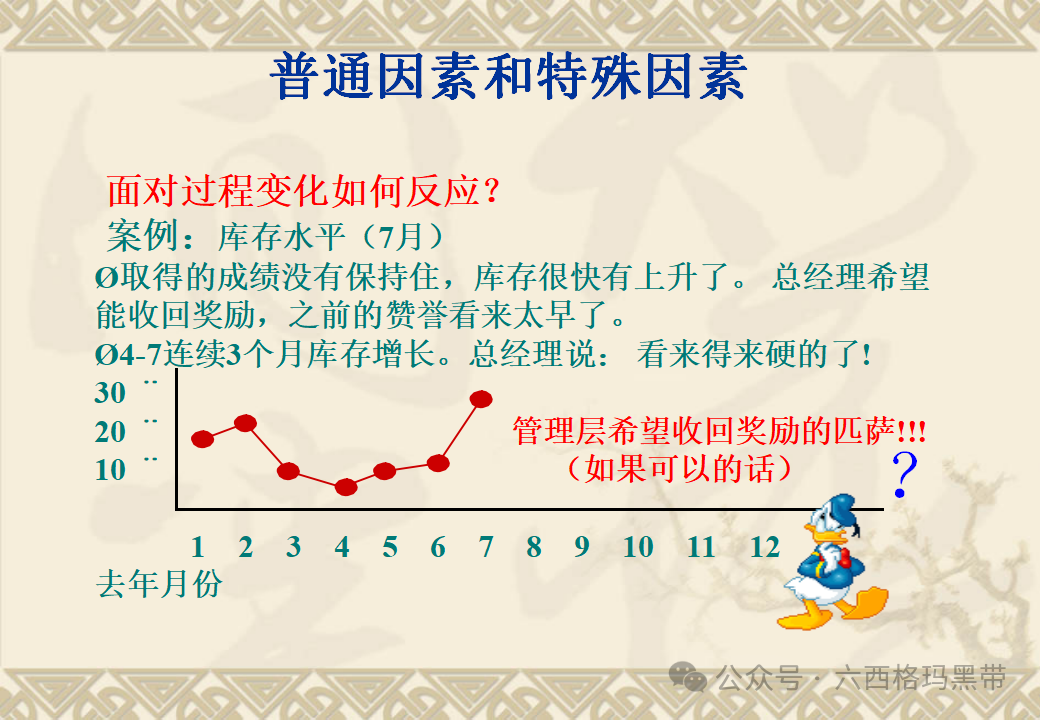

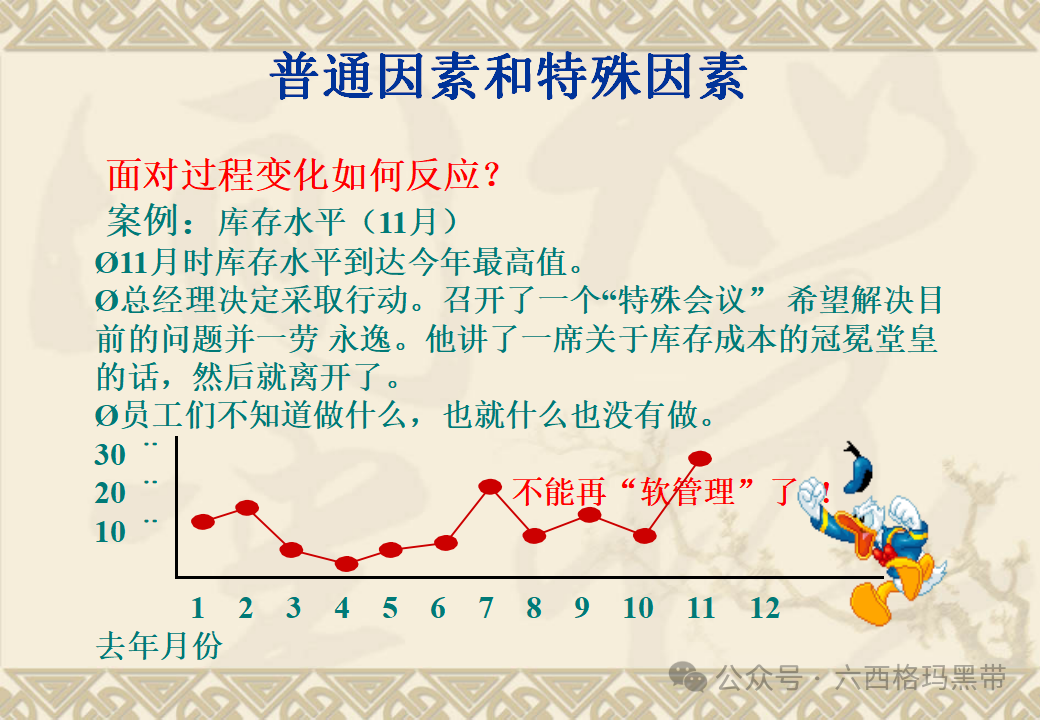

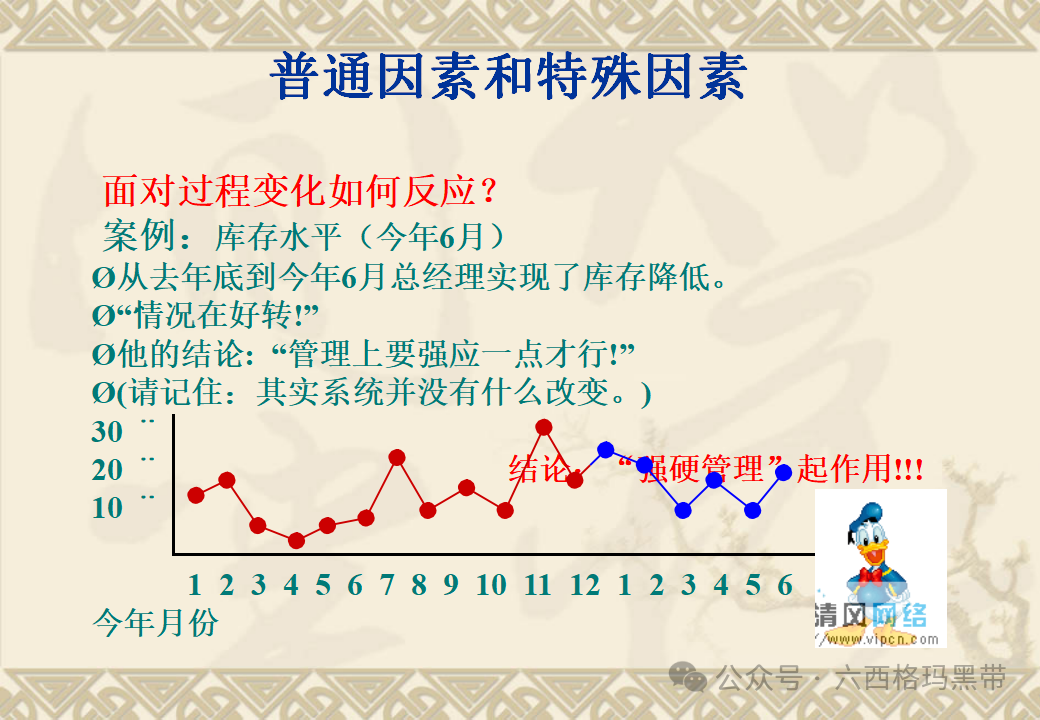

案例分析

通过分析库存水平变化的案例,可以直观理解普通因素(如季节性需求波动)与特殊因素(如突发事件导致的供应链中断)对过程的影响。在这个案例中,季节性需求波动是一个普通因素,它导致库存水平的周期性变化。而突发事件导致的供应链中断则是一个特殊因素,它会对库存水平产生突然且显著的影响。通过区分这两种因素,我们可以更好地制定库存管理策略,以应对不同的变化情况。

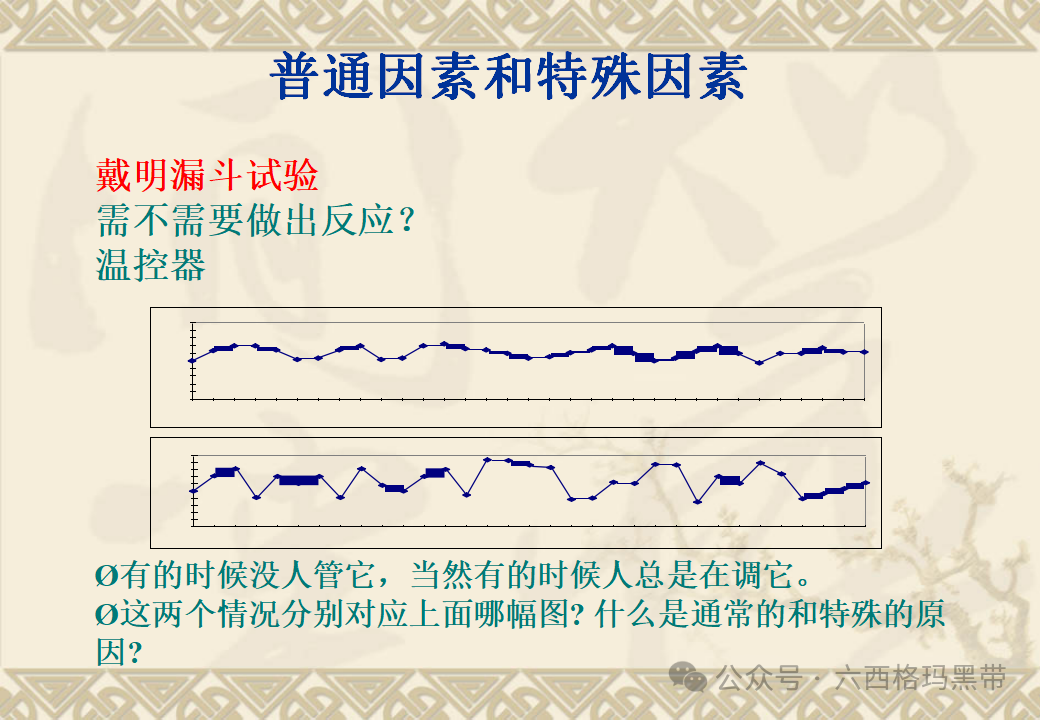

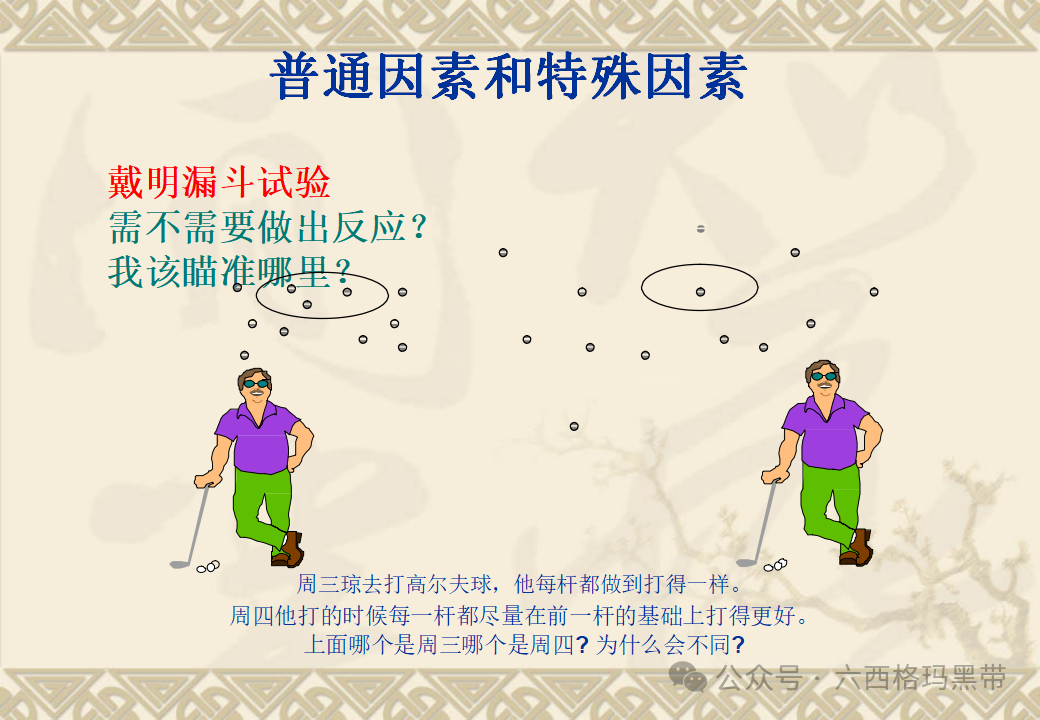

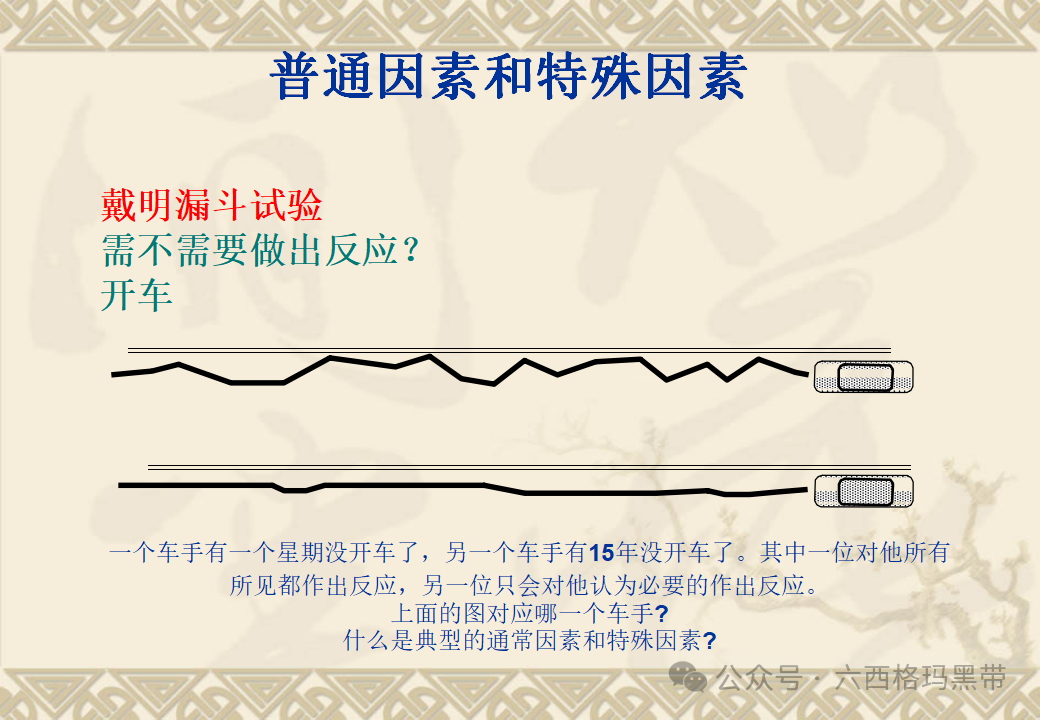

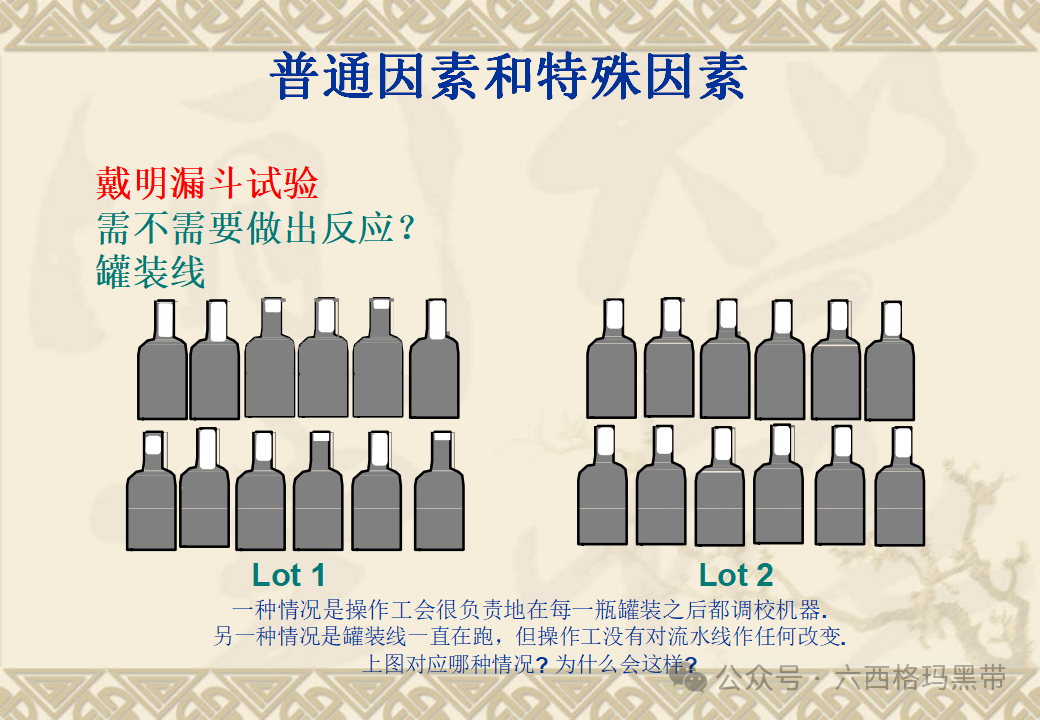

戴明漏斗试验

戴明漏斗试验强调了区分普通因素和特殊因素变异的重要性。这个试验表明,仅通过调整过程以应对特殊因素变异,而忽视普通因素,是无法实现长期稳定的。因为普通因素导致的变异是过程固有的,只有通过改进过程本身才能减少这种变异。而特殊因素导致的变异是可以通过特定的措施来消除的。因此,在实施SPC时,我们需要同时关注这两种因素,并采取相应的措施来减少它们对过程的影响。

过程中的变异

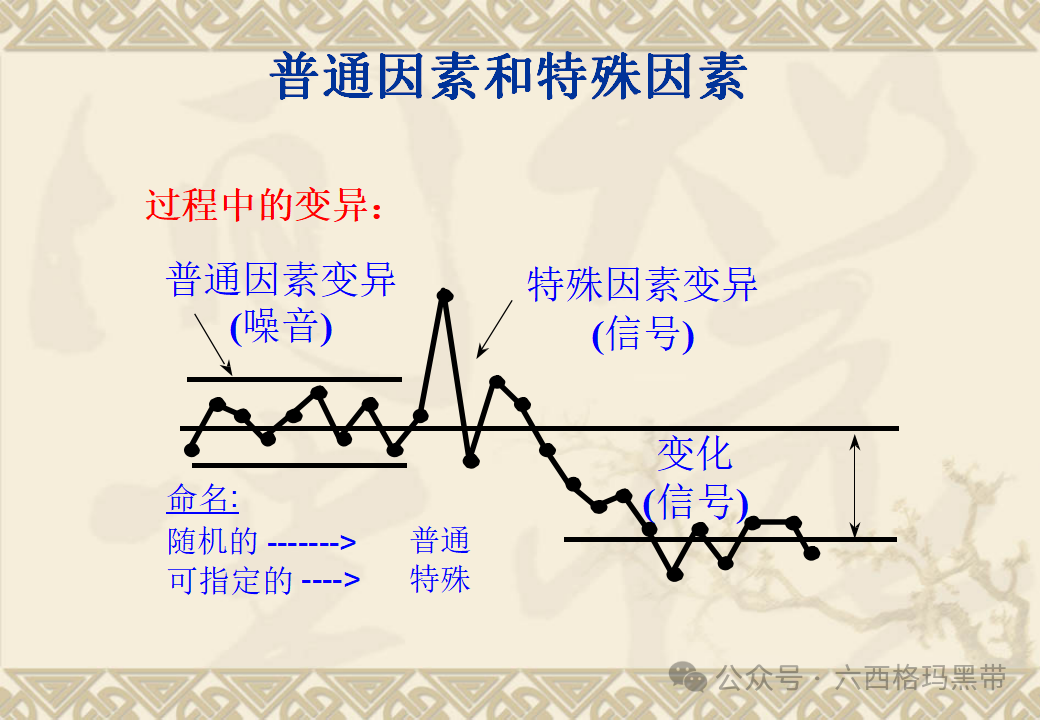

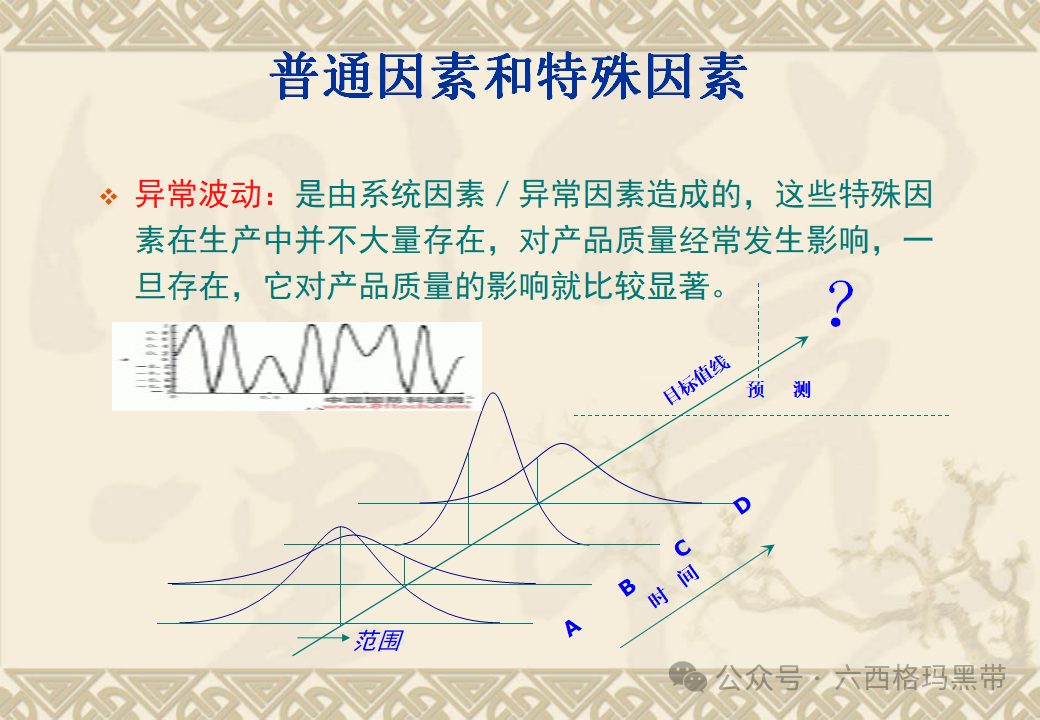

普通因素变异与特殊因素变异

普通因素变异被视为“噪音”,是过程固有的、不可避免的。它们是由许多微小的、随机的因素所引起的,通常难以控制和预测。而特殊因素变异则是“信号”,指示过程出现了异常,需要立即关注和处理。这种变异通常是由特定的、可识别的事件所引起的,如设备故障、操作失误等。了解这两种变异的特性对于实施SPC至关重要,因为它们决定了我们需要采取的控制措施和改进策略。

对过程质量的影响

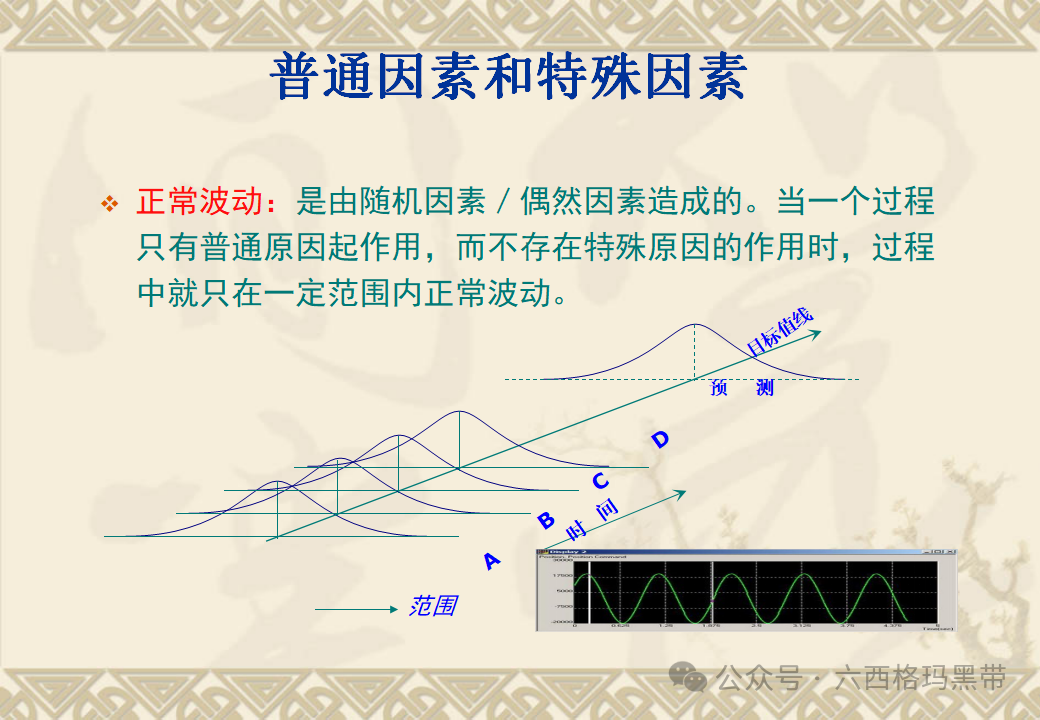

普通原因导致的变异通常表现为质量的小幅波动,这种波动是过程固有的,难以完全消除。然而,通过改进过程和控制普通因素,我们可以减少这种波动,使过程更加稳定。而特殊原因则可能引发质量的显著波动,这种波动通常是由特定的异常事件所引起的。因此,我们需要立即识别并处理这些特殊因素,以防止它们对过程质量造成严重影响。理解这两者的特点、对比其造成的质量波动,是实施SPC的基础。

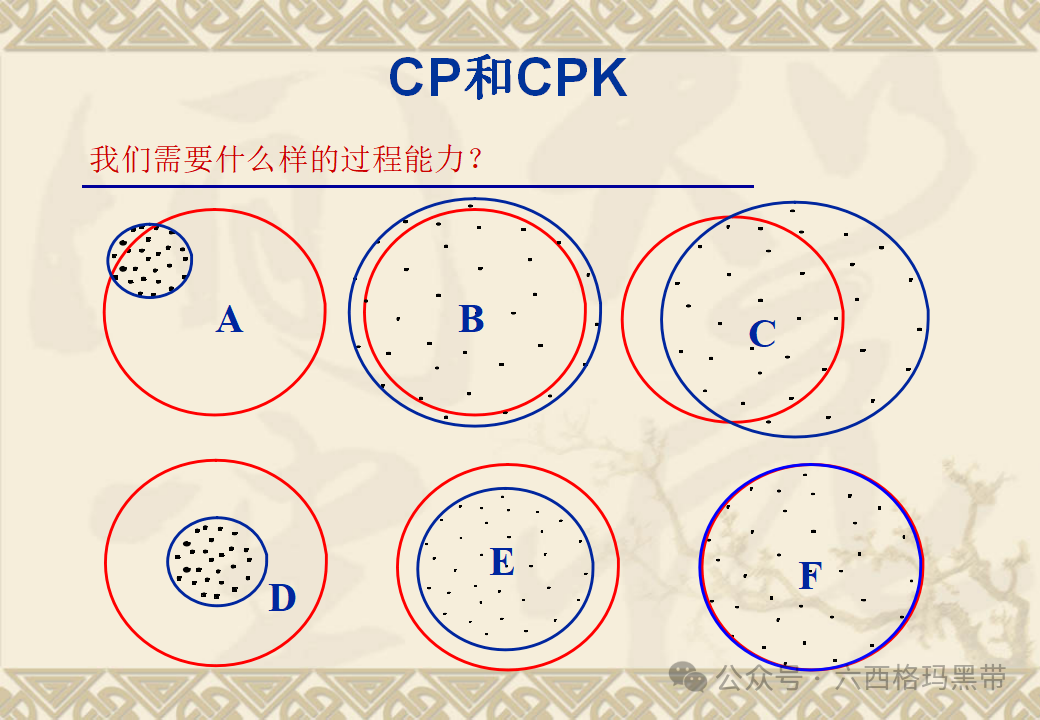

表现良好的过程与表现不良的过程

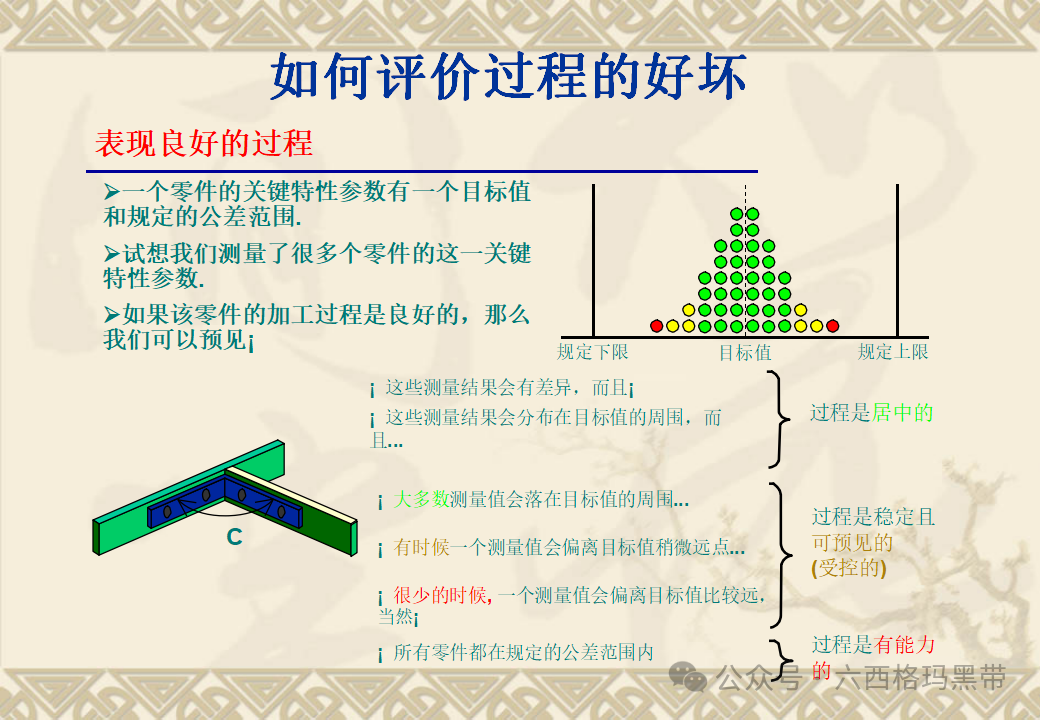

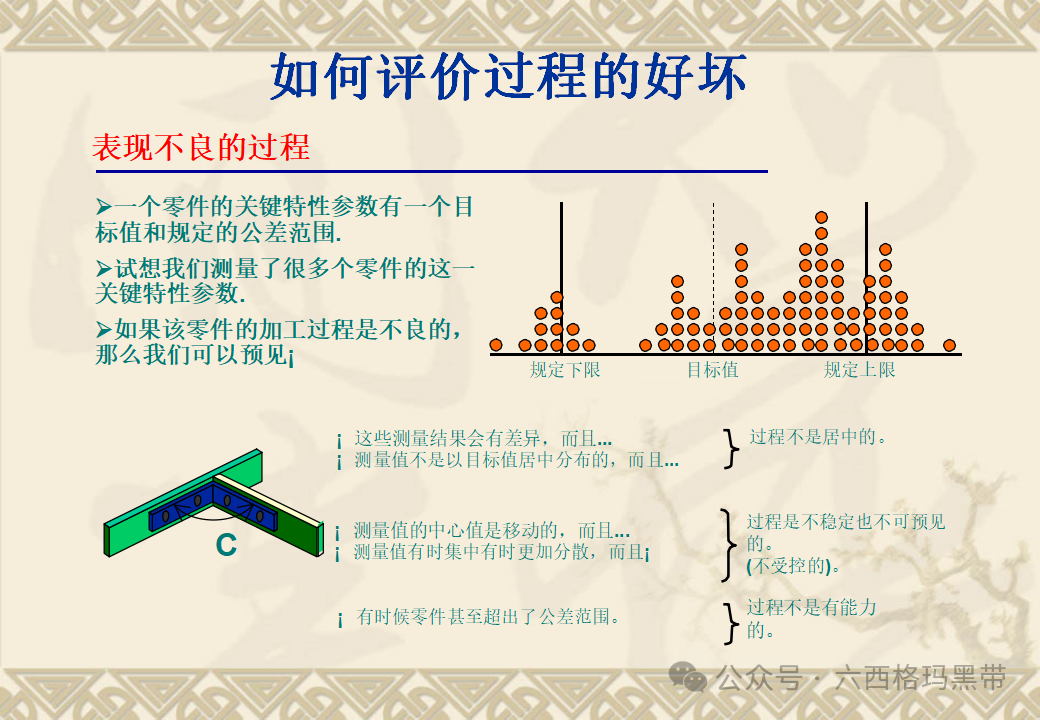

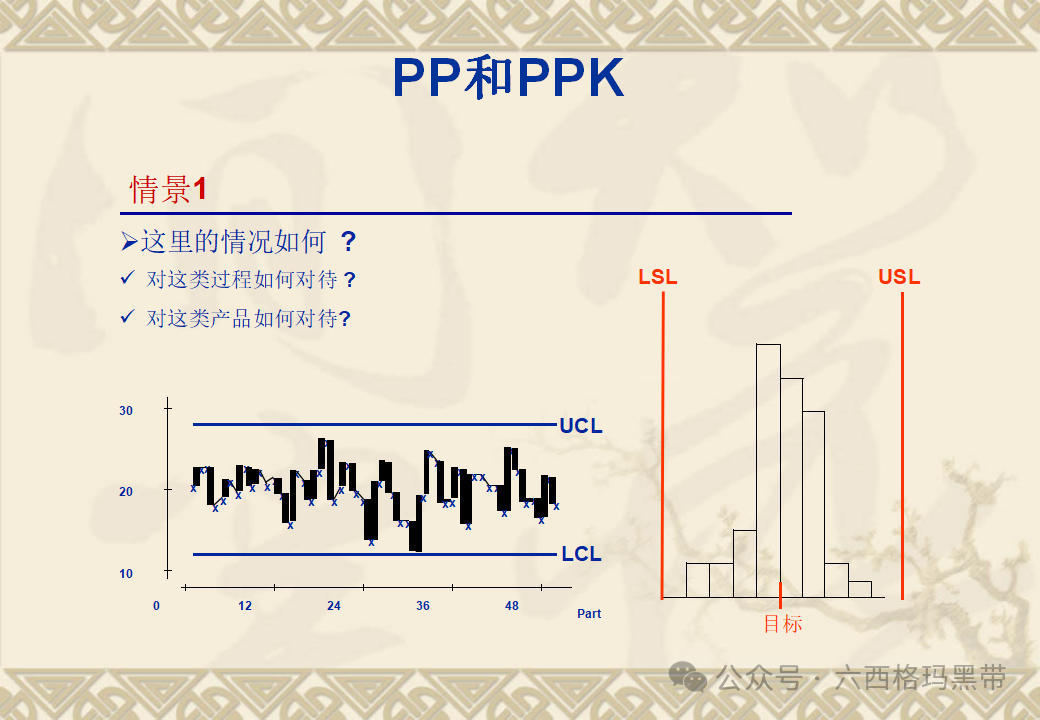

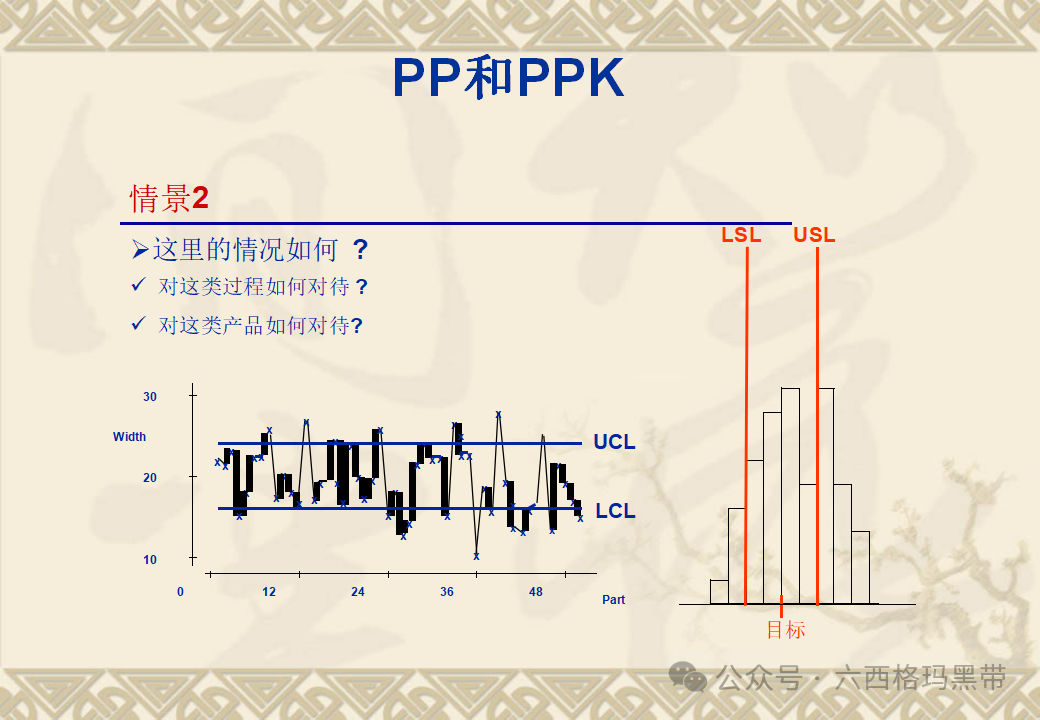

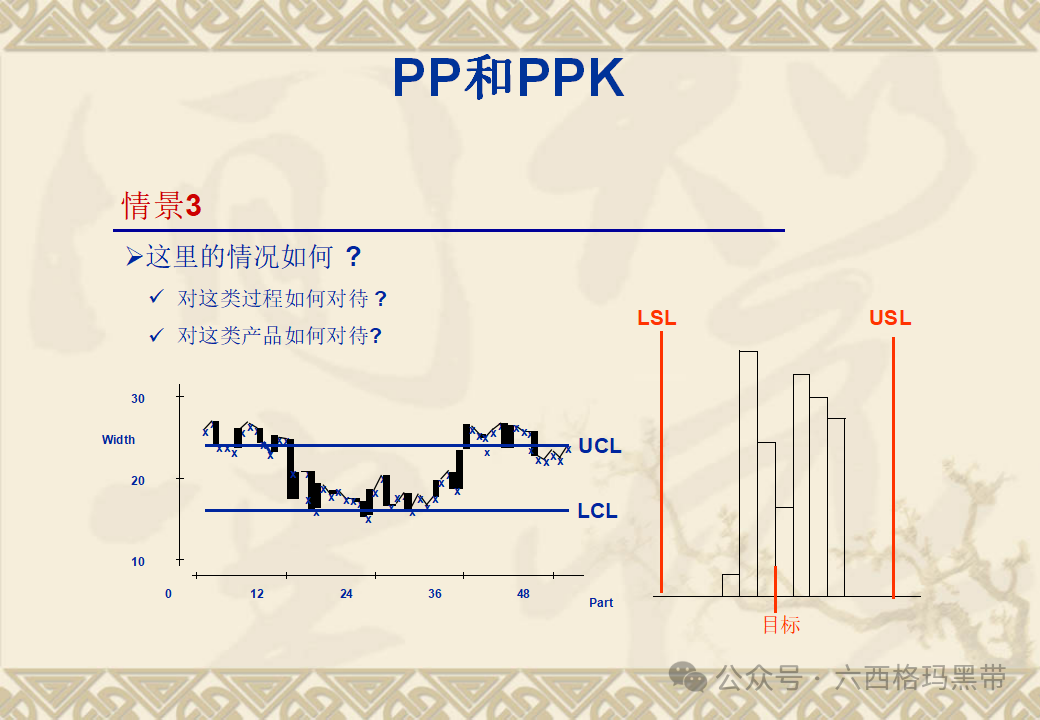

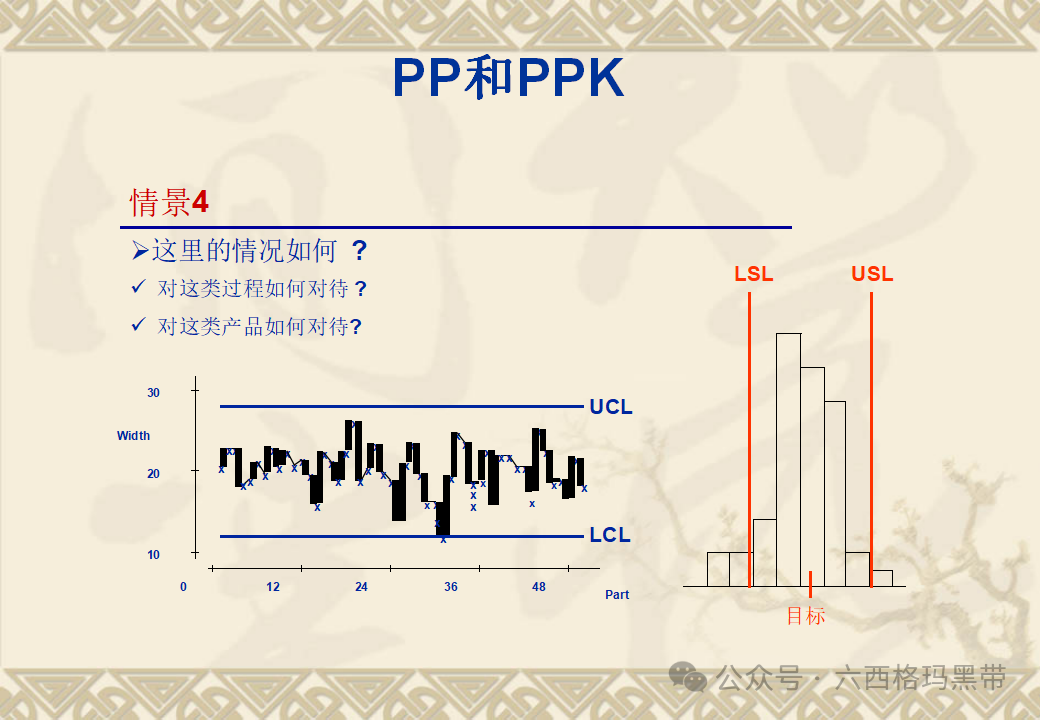

过程特性

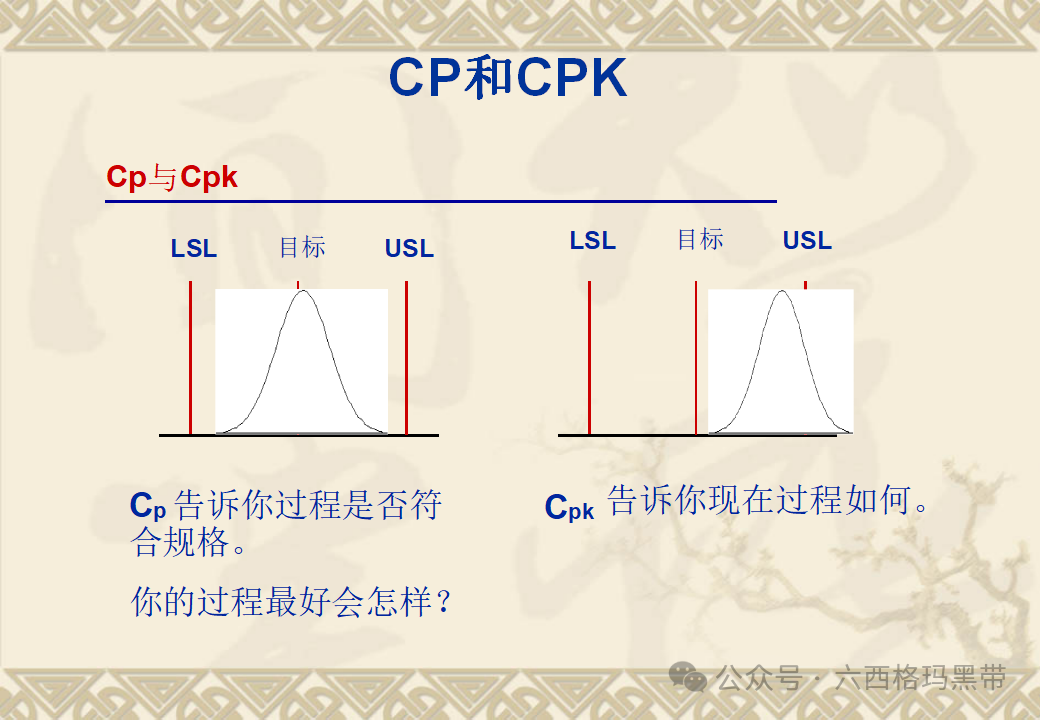

过程的居中性(Centered)、稳定性(Stable)、可预见性(Predictable)及能力(Capable)是衡量其表现的关键指标。表现良好的过程应具备这些特性:其均值与目标值一致(居中性),过程变异在可接受范围内(稳定性),输出可预测且一致(可预见性),以及能够满足客户要求的能力(能力)。这些特性确保了过程的一致性和高质量输出。

相比之下,表现不良的过程可能缺乏这些关键特性。其均值可能偏离目标值,导致输出不一致;过程变异可能过大,使得输出难以预测和控制;或者过程可能缺乏满足客户要求的能力。这些不良表现会导致产品质量下降、客户满意度降低以及生产效率低下等问题。

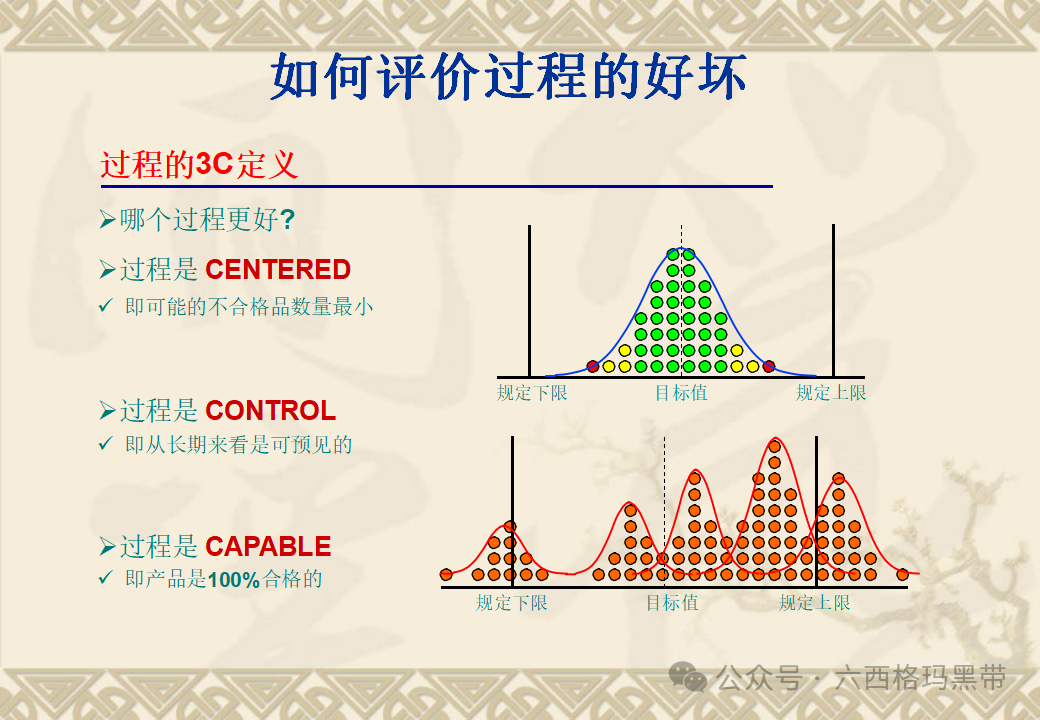

过程的3C定义

-

CENTERED(居中):过程均值与目标值一致。这意味着过程的输出集中在目标值附近,没有偏离或偏移的情况。这是过程稳定性的重要指标之一。 -

CONTROL(控制):过程变异在可接受范围内。这意味着过程的输出在可控的范围内波动,没有出现过大的变异或异常值。这是过程可预测性和一致性的关键。 -

CAPABLE(能力):过程能够满足客户要求的能力。这意味着过程具有足够的潜力和能力来满足客户的期望和需求。这是过程有效性的重要衡量标准。

这三个C的定义共同构成了过程表现的核心要素,它们相互关联、相互影响,共同决定了过程的整体表现和质量水平。

什么应该被控制

预防与检查

SPC强调预防而非仅仅检查。传统的质量控制方法往往侧重于对产品或服务的最终检查,以发现并纠正不合格项。然而,这种方法存在局限性,因为它只能在产品或服务已经完成后才能发现问题,而且无法防止问题的再次发生。相比之下,SPC更注重通过控制过程来减少变异和预防质量问题的发生。通过监控过程的关键参数和指标,我们可以及时发现并纠正潜在的问题,从而确保过程的稳定性和一致性。

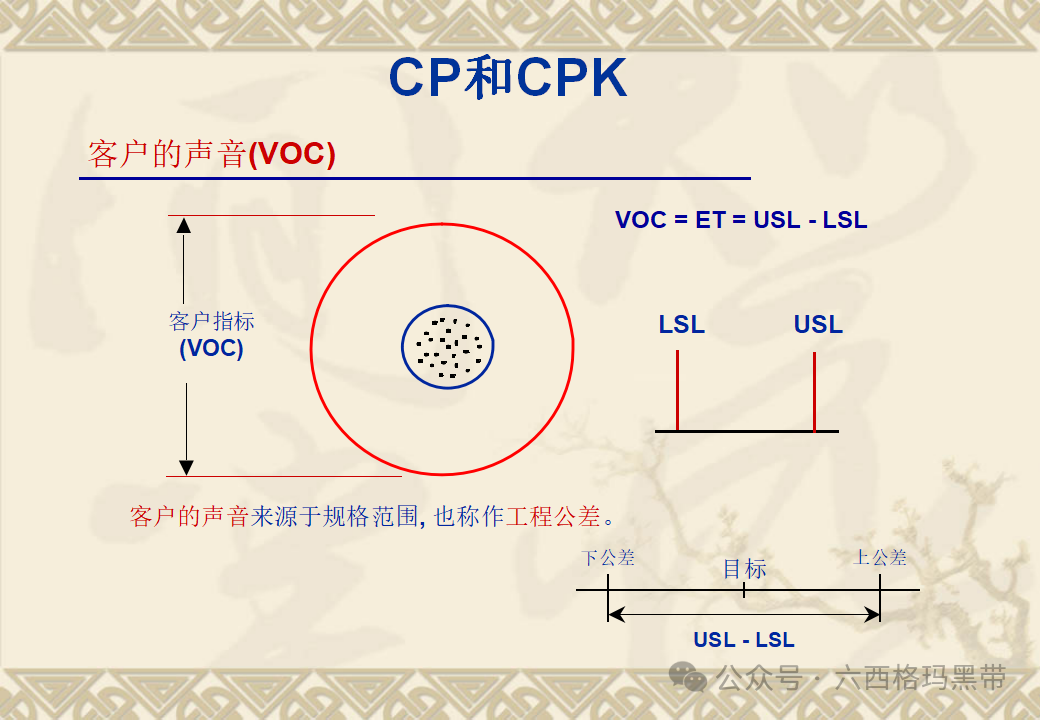

外部客户与内部客户

SIPOC(供应商-输入-过程-输出-客户)模型提醒我们,过程不仅服务于外部客户,也服务于内部客户(下一道工序)。外部客户是购买和使用我们的产品或服务的最终用户,他们的满意度和忠诚度是我们成功的关键。而内部客户则是我们组织内部的下一道工序或部门,他们依赖我们的输出作为他们工作的输入。理解并满足所有客户的需求是提升过程质量的关键。我们需要关注外部客户的声音,了解他们的期望和需求,并将其转化为具体的质量要求。同时,我们也需要关注内部客户的声音,确保我们的输出能够满足他们的工作需求,并促进组织内部的协同和效率。

控制图

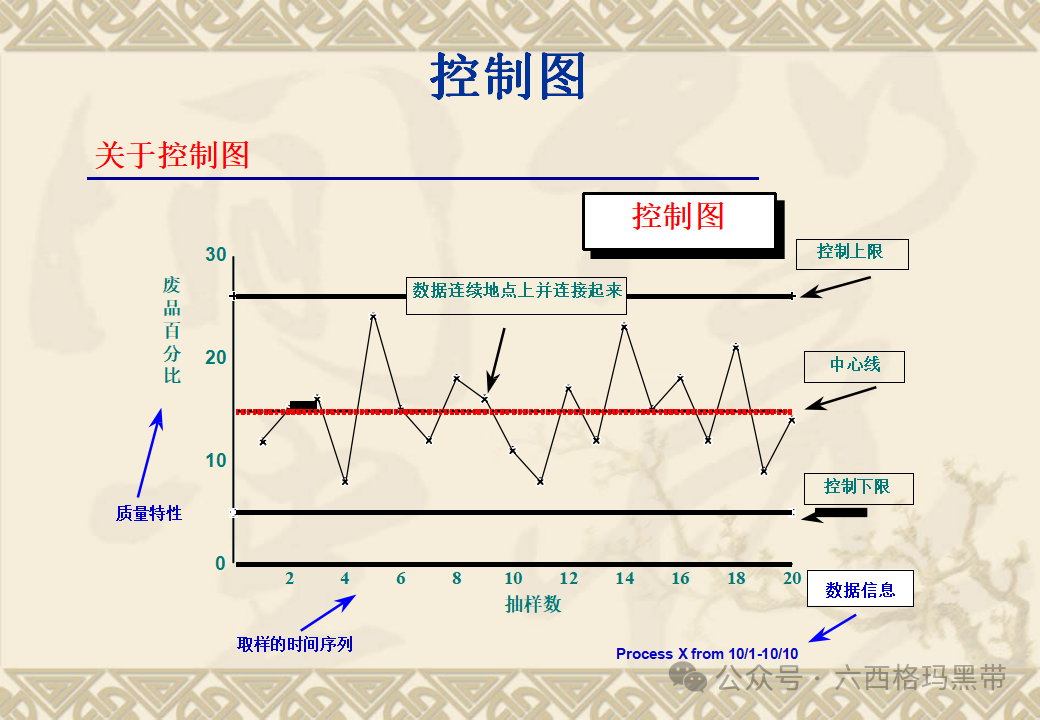

定义与作用

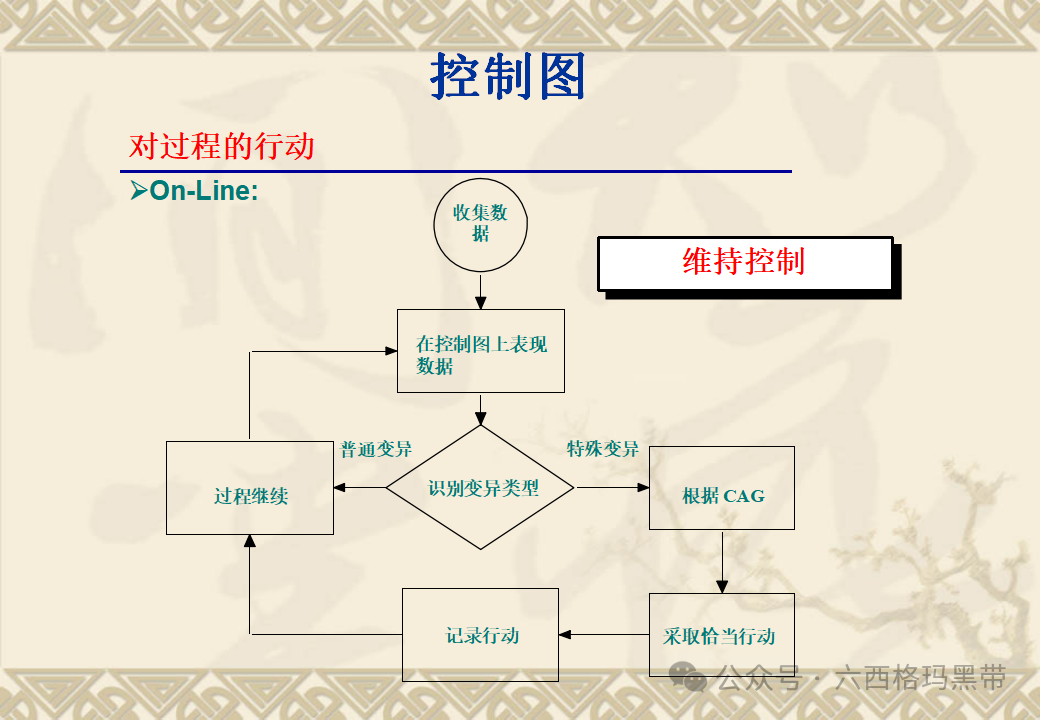

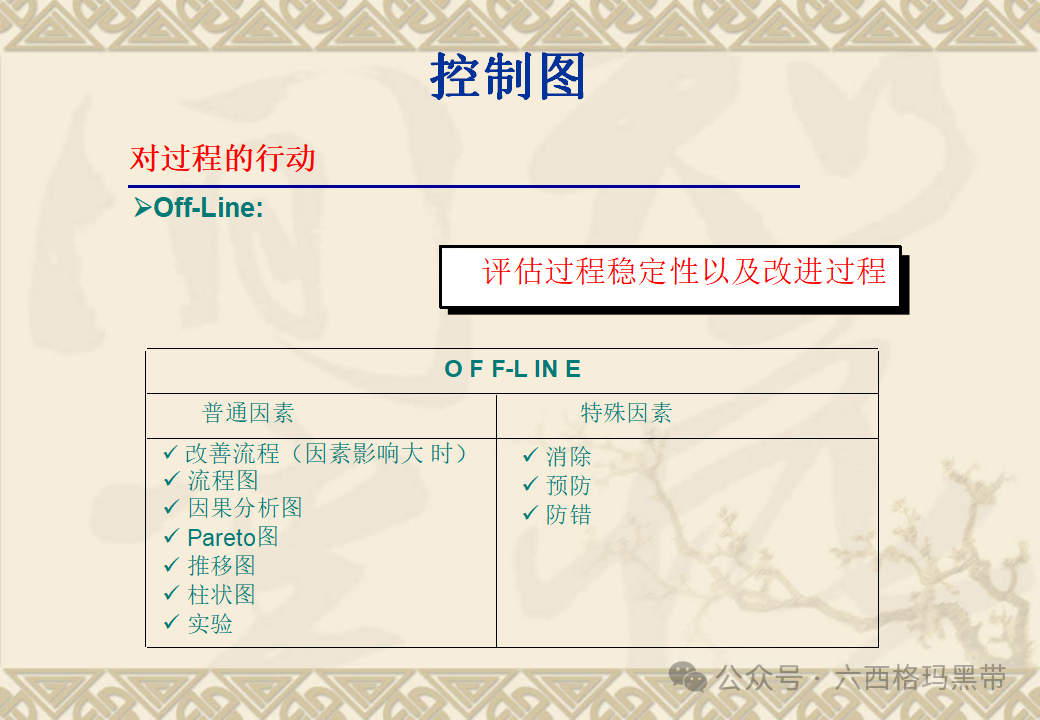

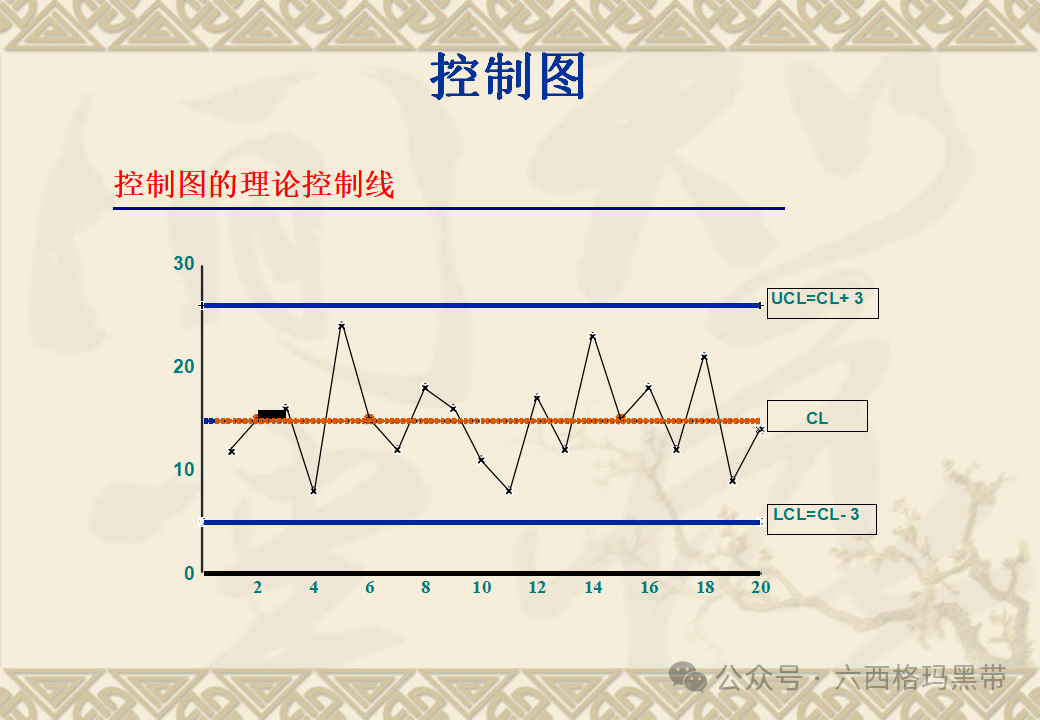

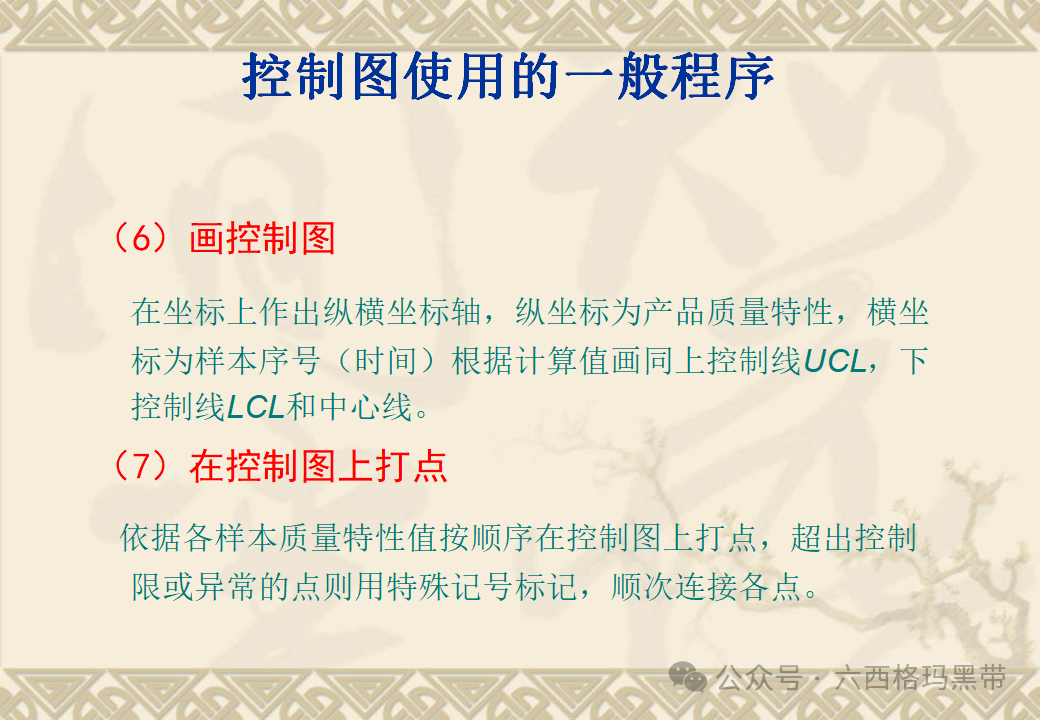

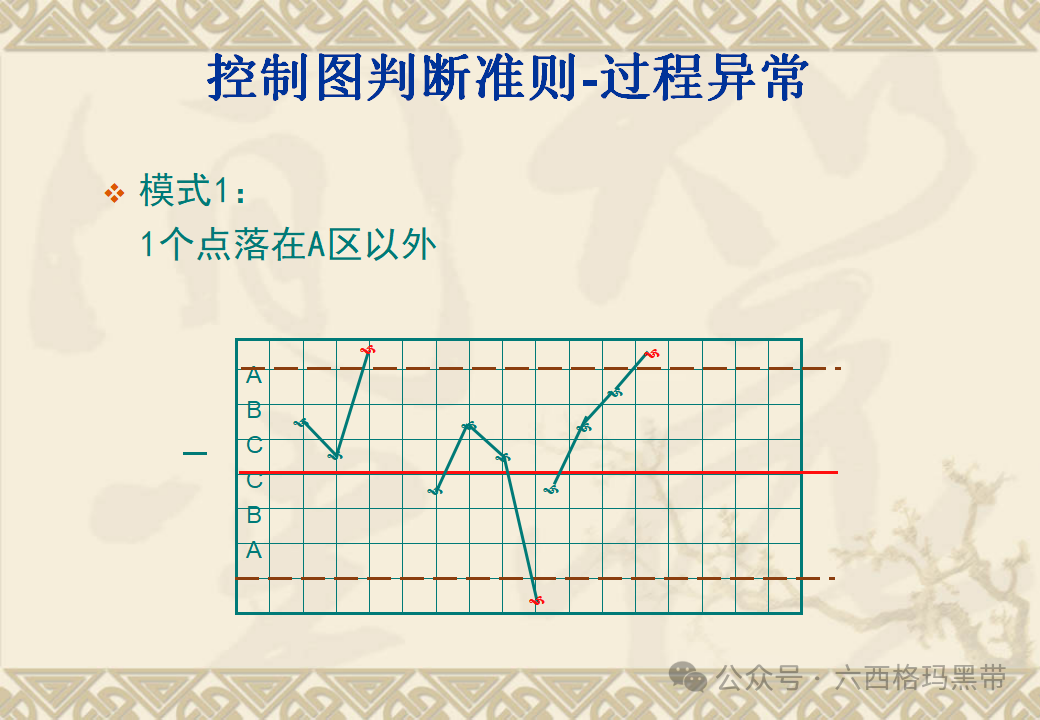

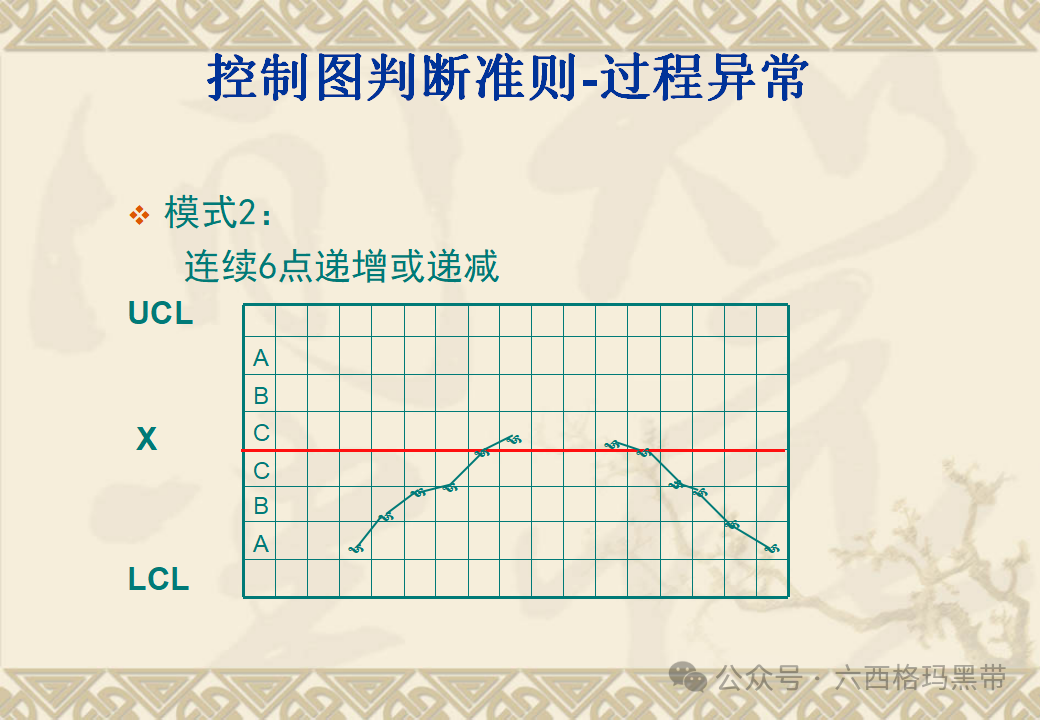

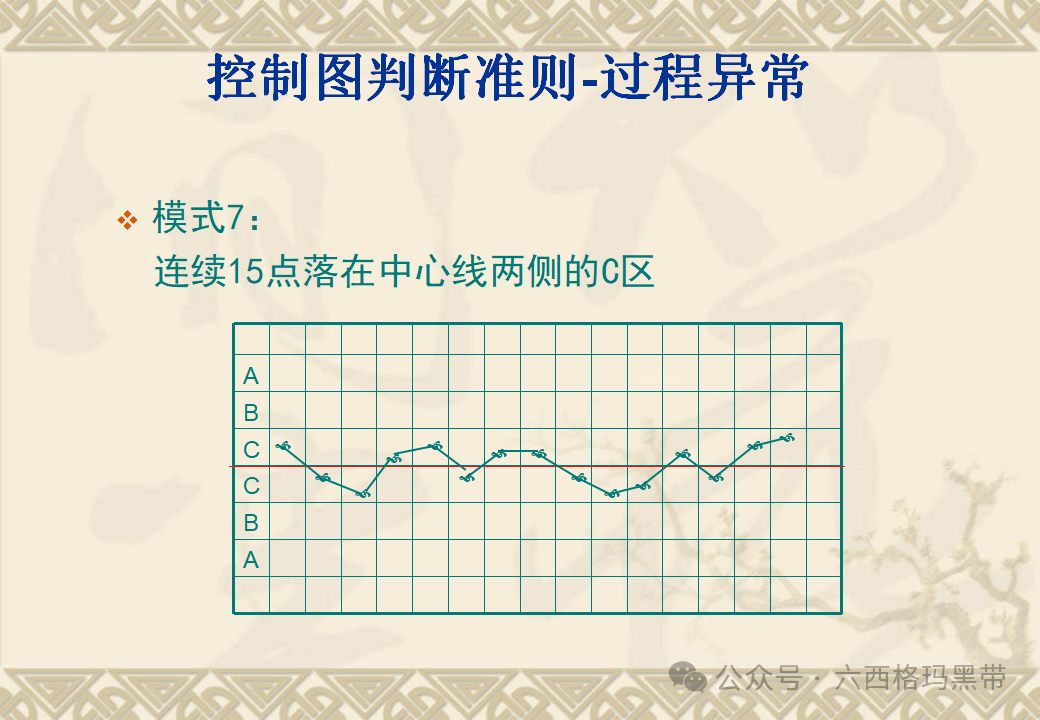

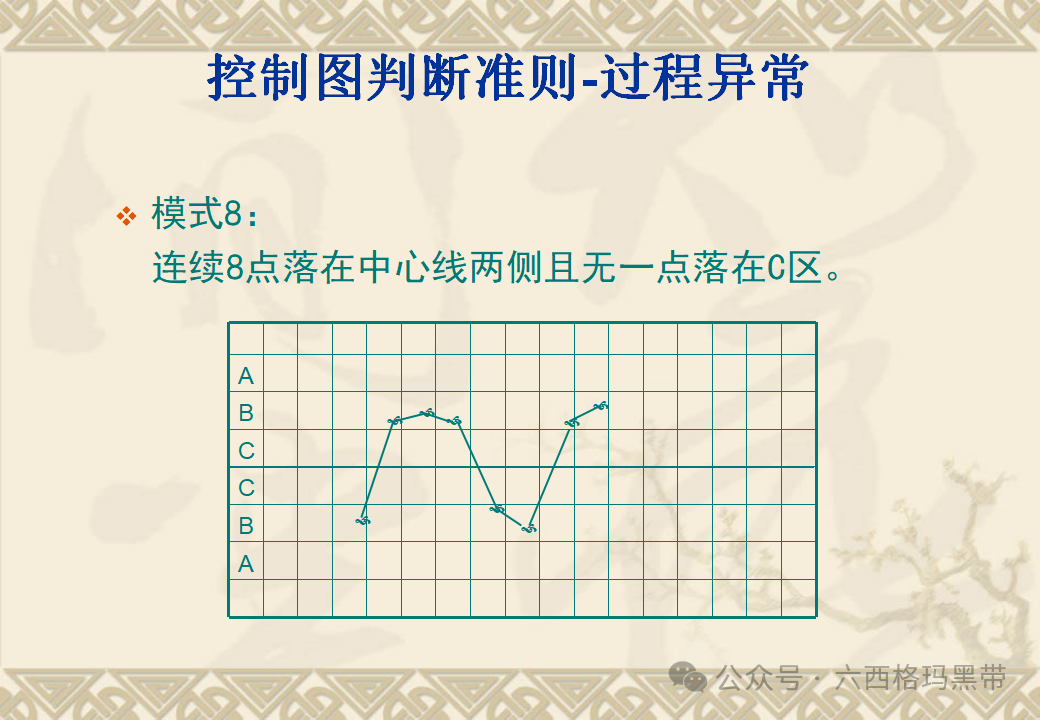

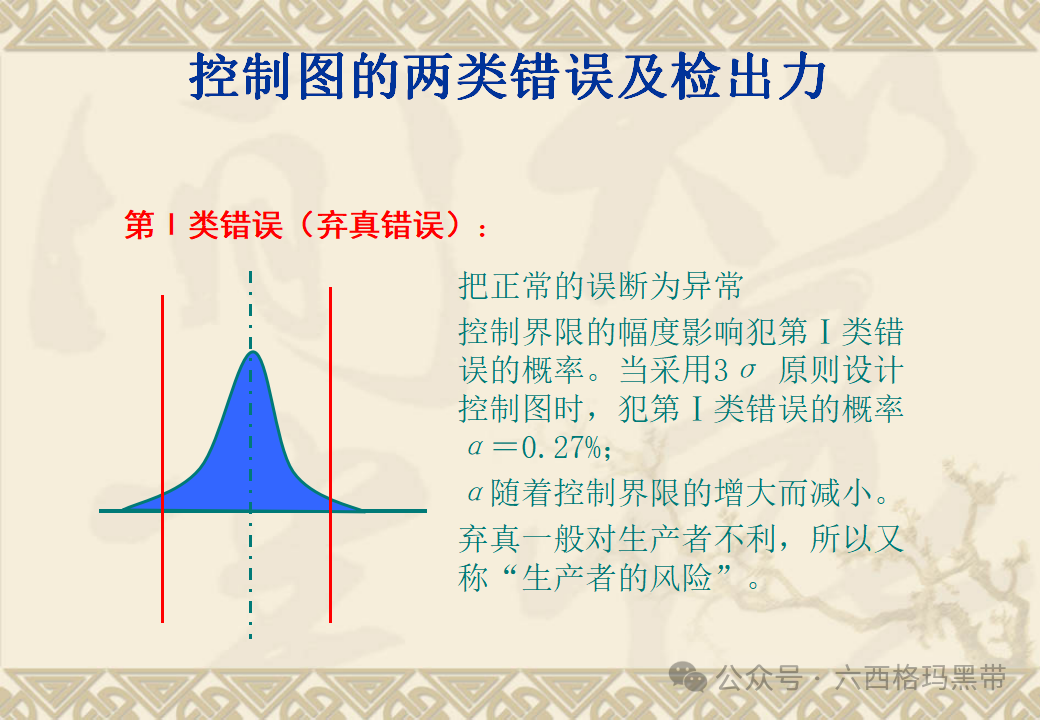

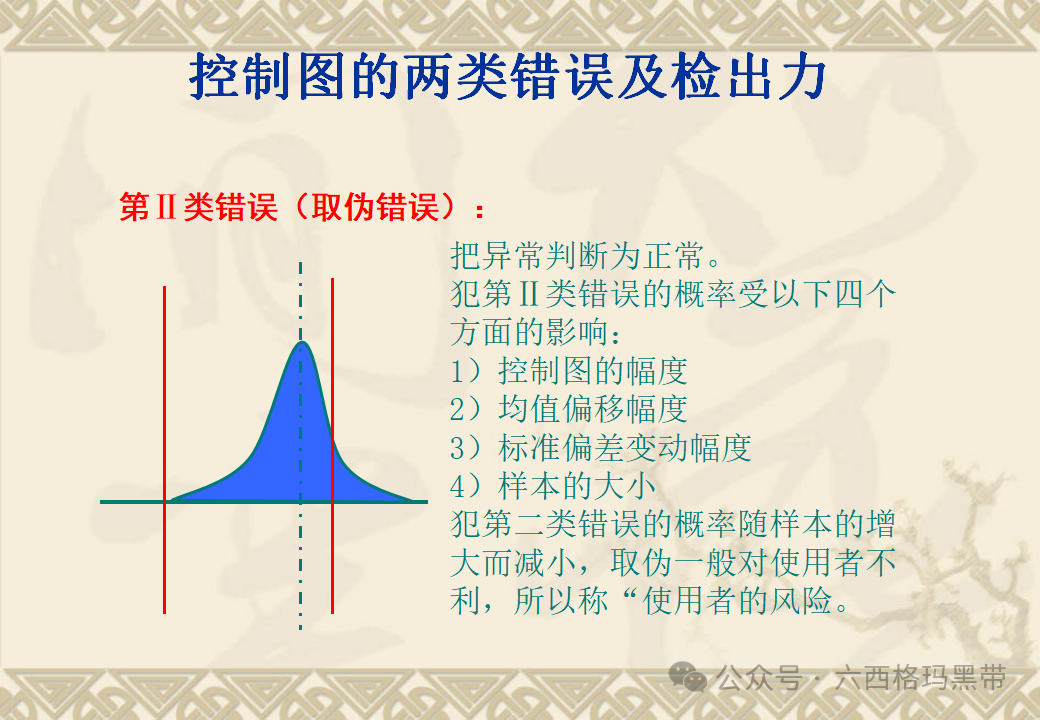

控制图是SPC的核心工具,用于监测过程是否处于受控状态。它包含数据信息、质量特性、控制线等元素,并通过图形化展示过程变异来帮助我们识别特殊因素变异。控制图通过绘制过程输出的时间序列图,并添加上下控制线来定义可接受的过程变异范围。当过程输出超出控制线时,我们可以判断过程出现了特殊因素变异,需要立即采取措施进行调查和纠正。

行动指南

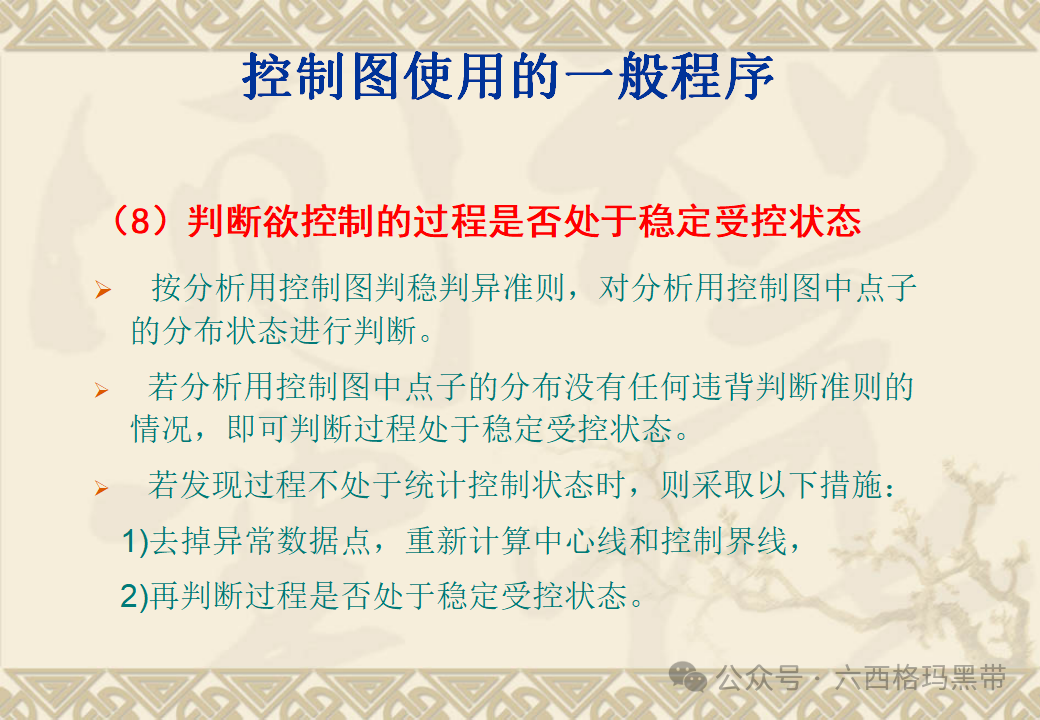

控制图不仅用于维持控制状态,还用于评估过程的稳定性。通过持续监控控制图上的数据点,我们可以判断过程是否处于稳定状态,并及时发现任何潜在的变异源。当过程超出控制限时,我们应立即采取行动,调查原因并采取纠正措施以防止问题的再次发生。此外,控制图还可以帮助我们评估过程的改进效果,并确定是否需要进一步的控制措施或改进策略。

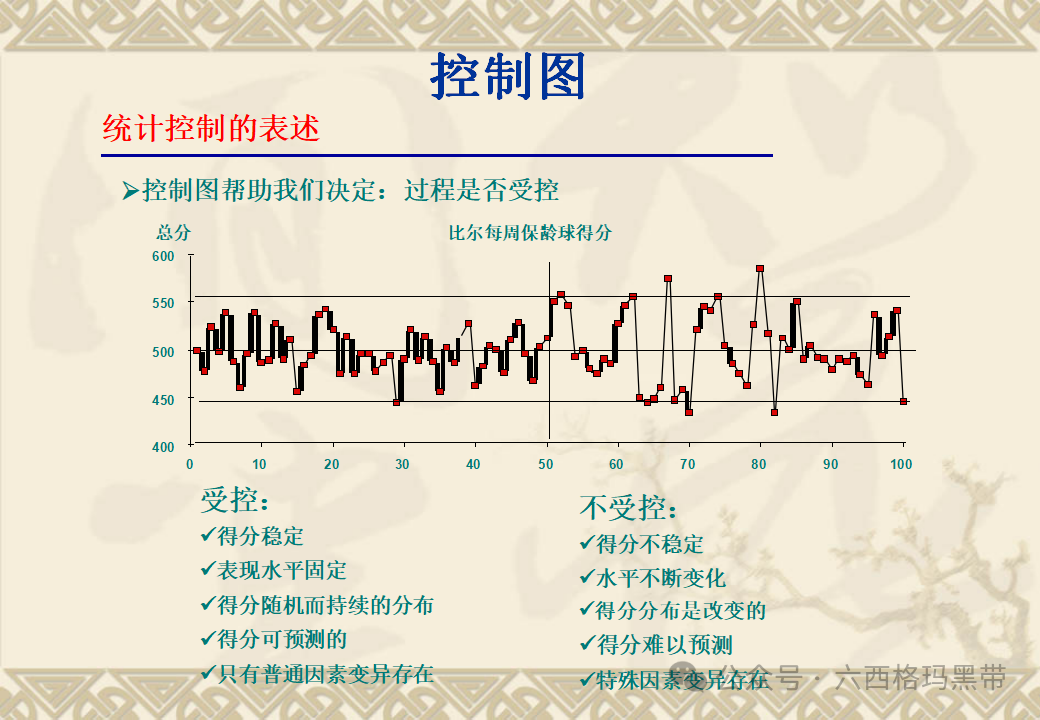

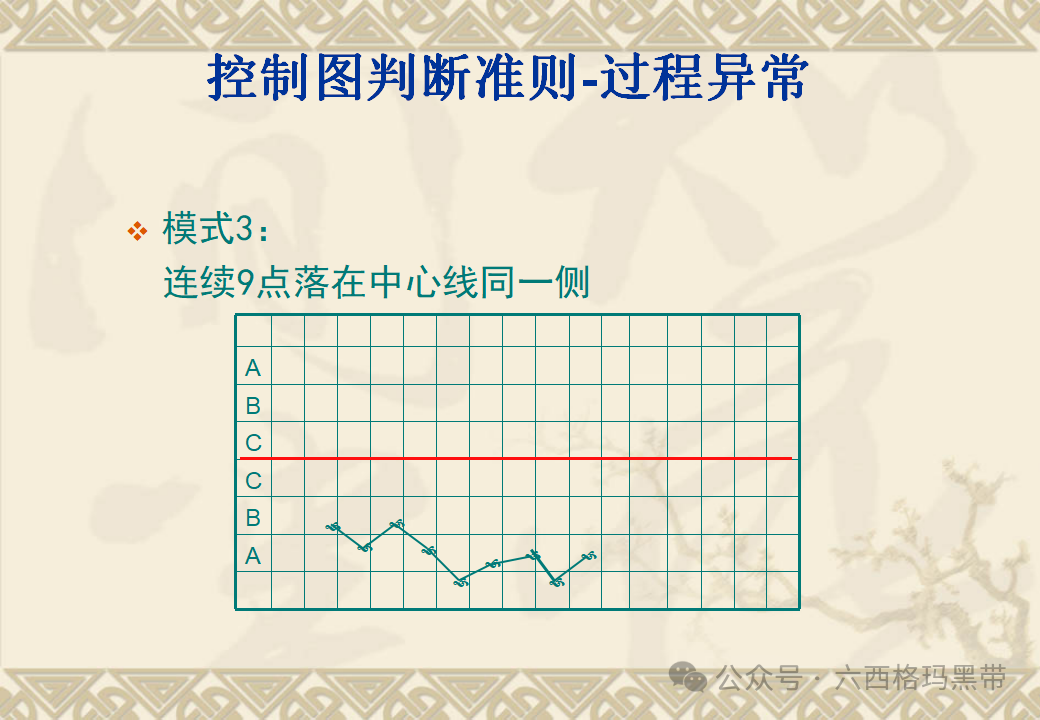

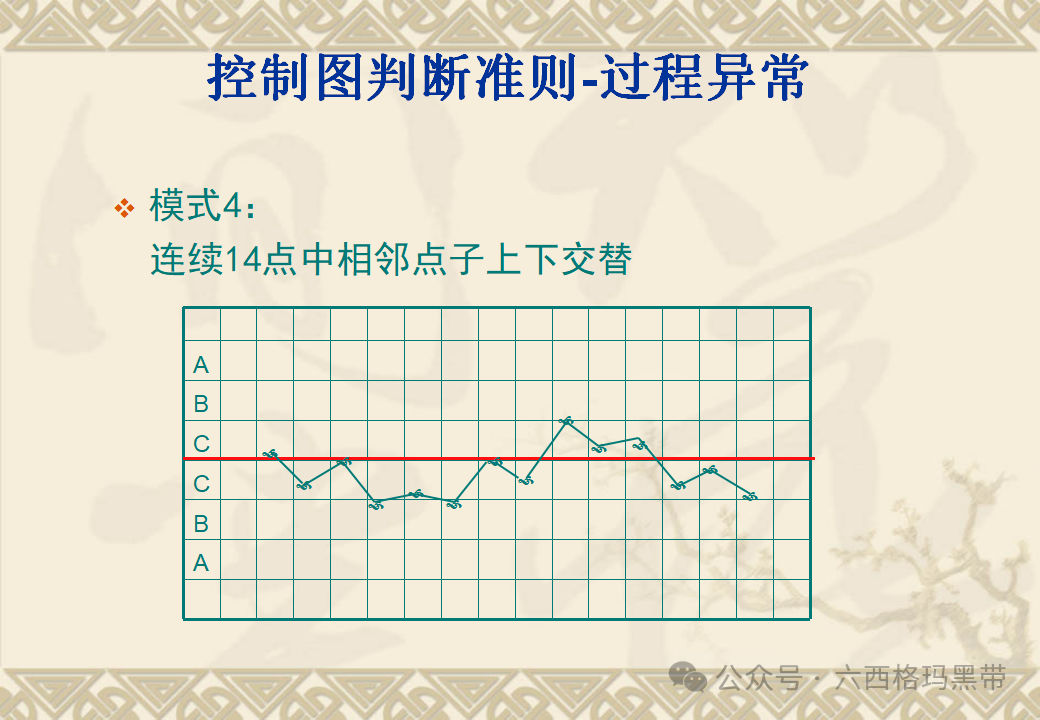

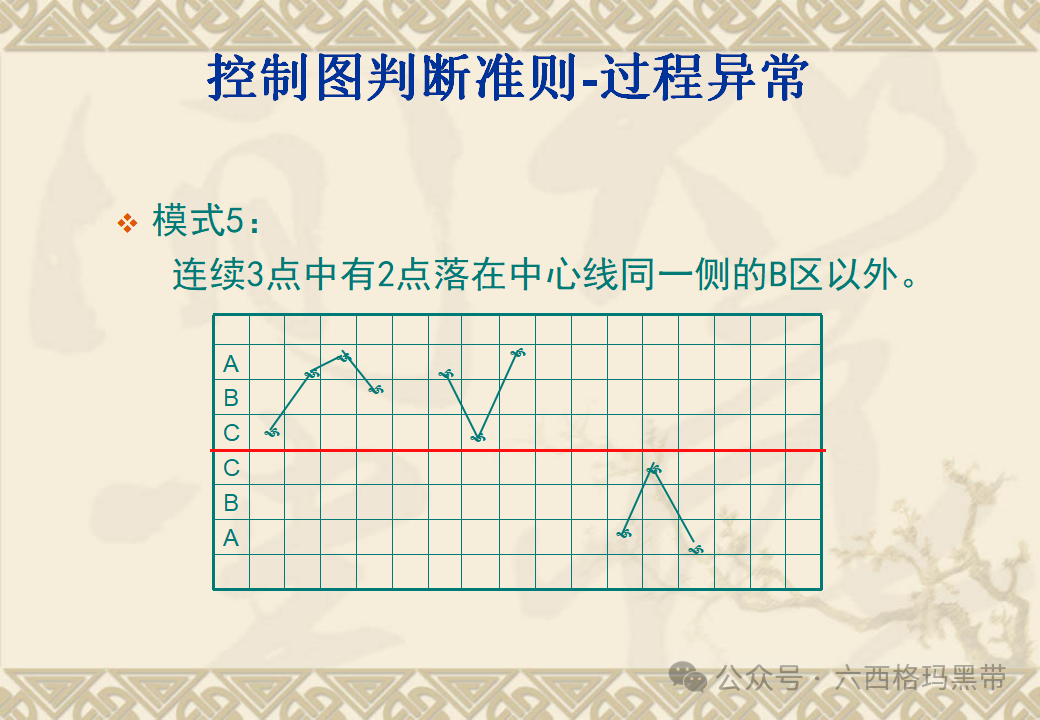

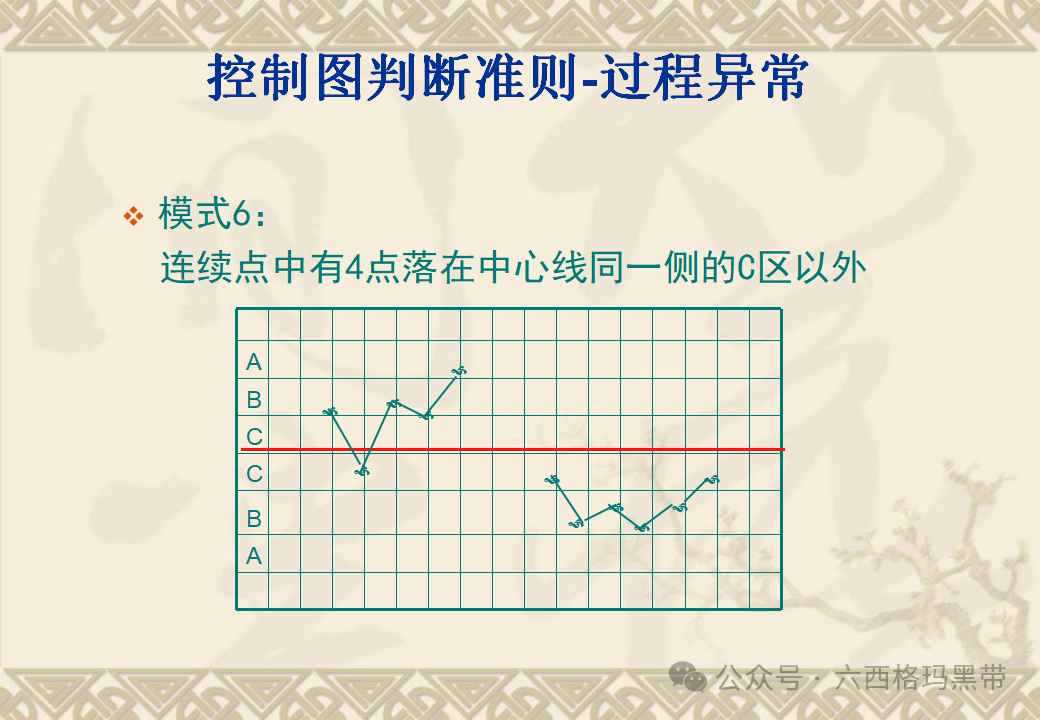

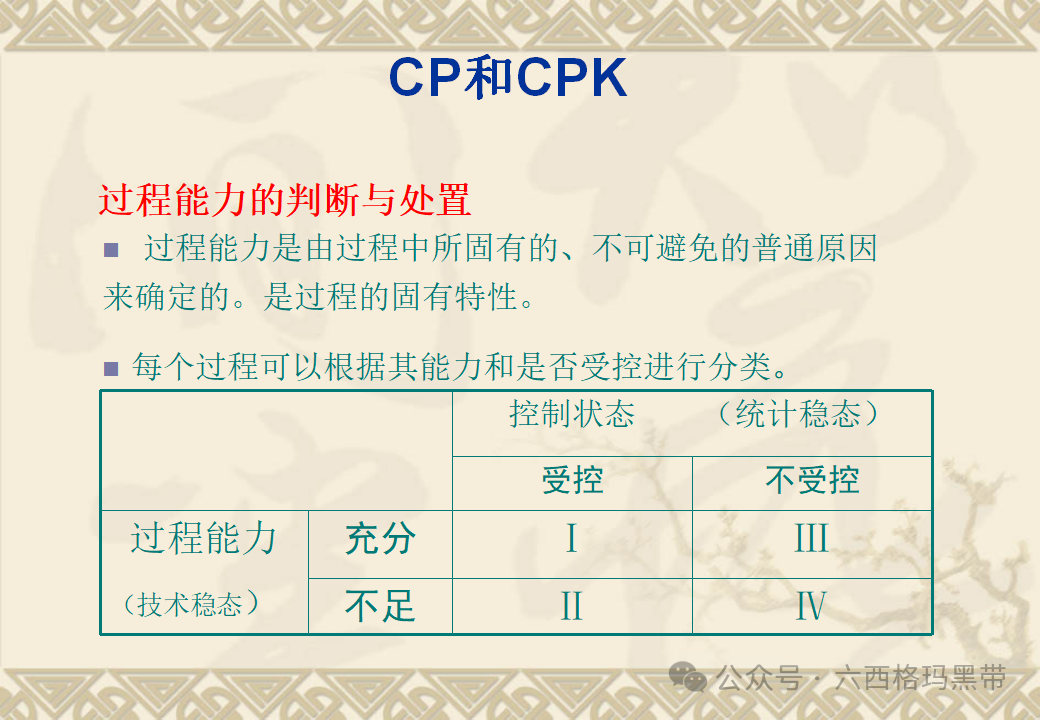

统计控制的表述

受控状态意味着过程变异主要由普通因素引起,是可预测的;而不受控状态则表明存在特殊因素,需要立即干预。在受控状态下,过程的输出在可控的范围内波动,没有出现过大的变异或异常值。这种状态下的过程是可预测和一致的,能够满足客户的要求和期望。然而,在不受控状态下,过程的输出可能会出现异常波动或超出可接受范围的情况。这可能是由于特殊因素(如设备故障、操作失误等)所导致的。在这种情况下,我们需要立即采取行动来识别并消除特殊因素,以恢复过程的稳定性和一致性。

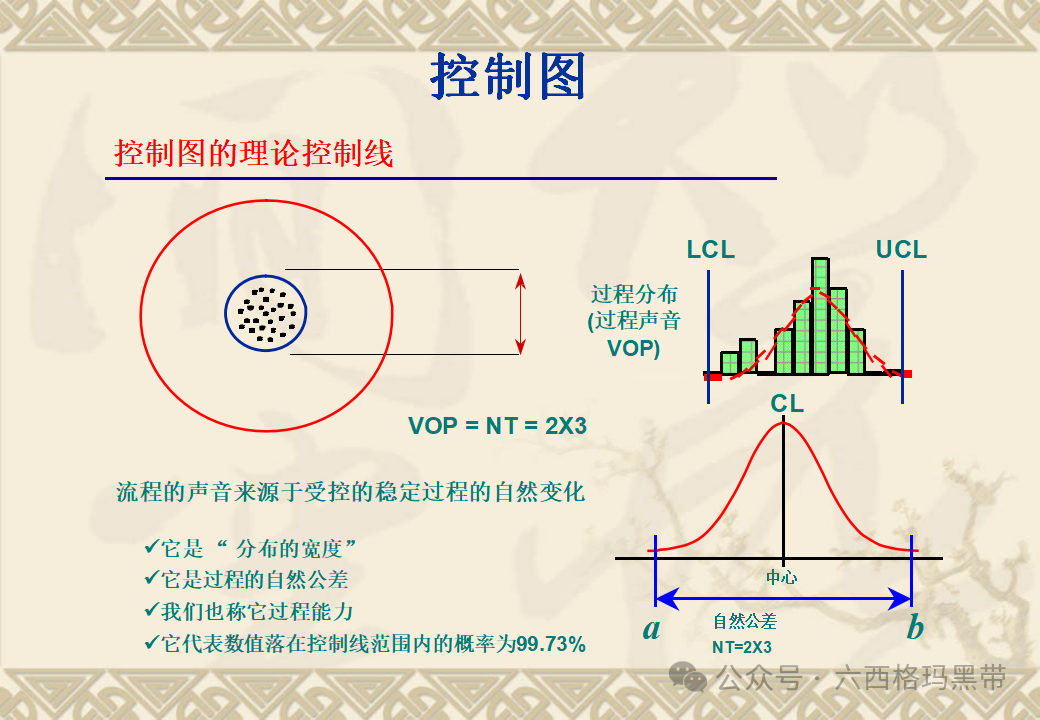

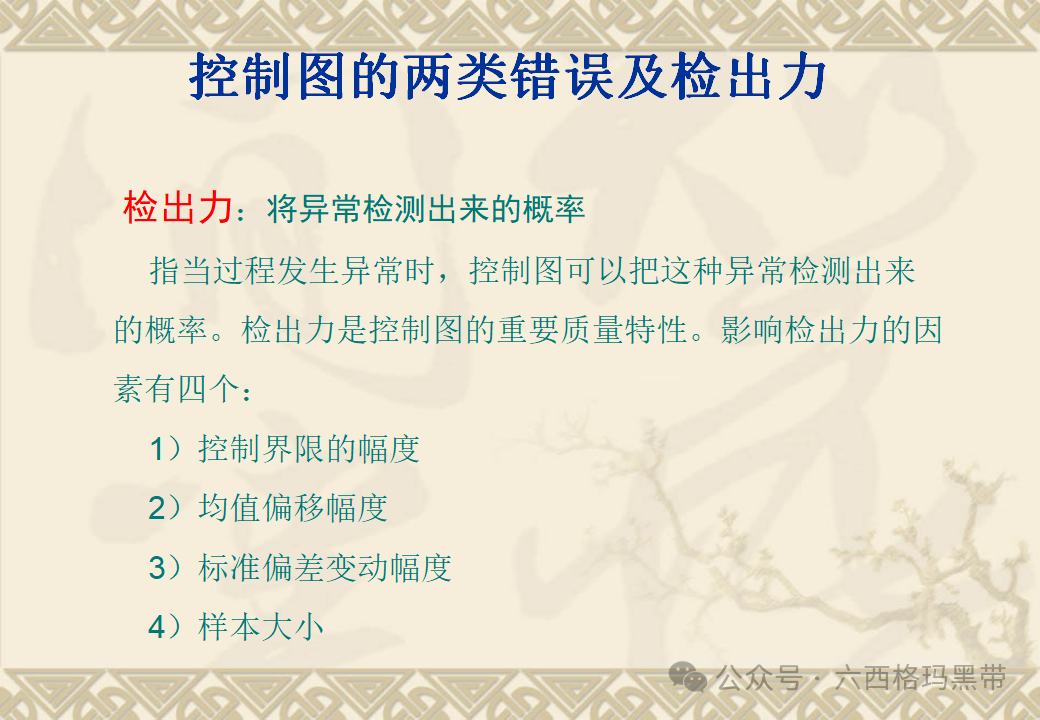

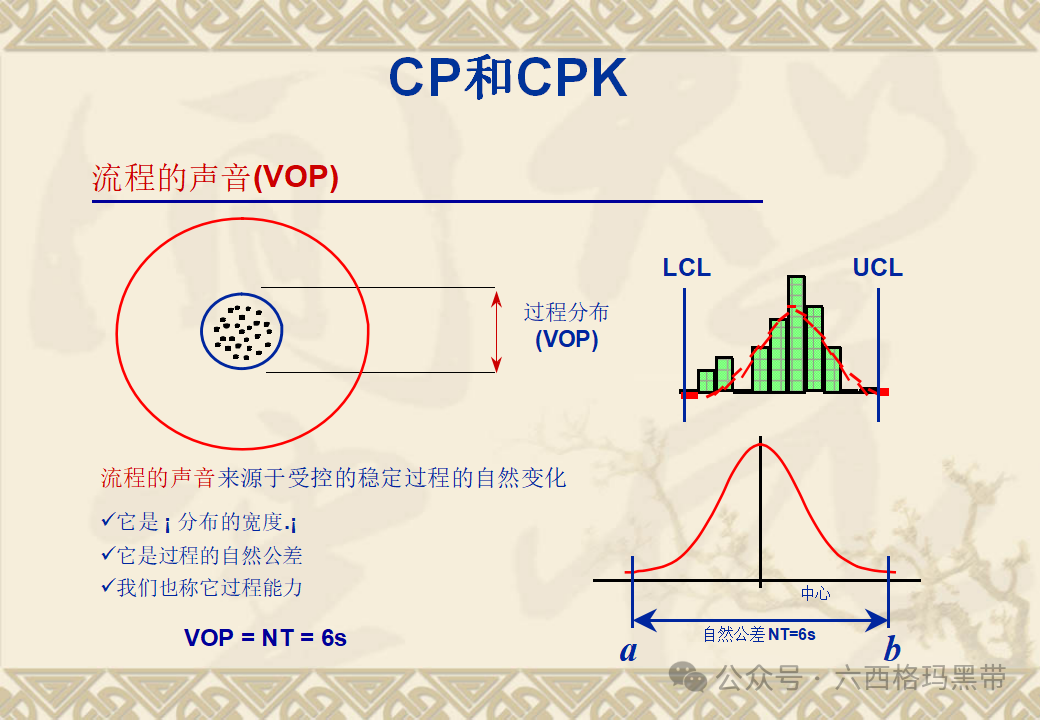

控制图的理论控制线

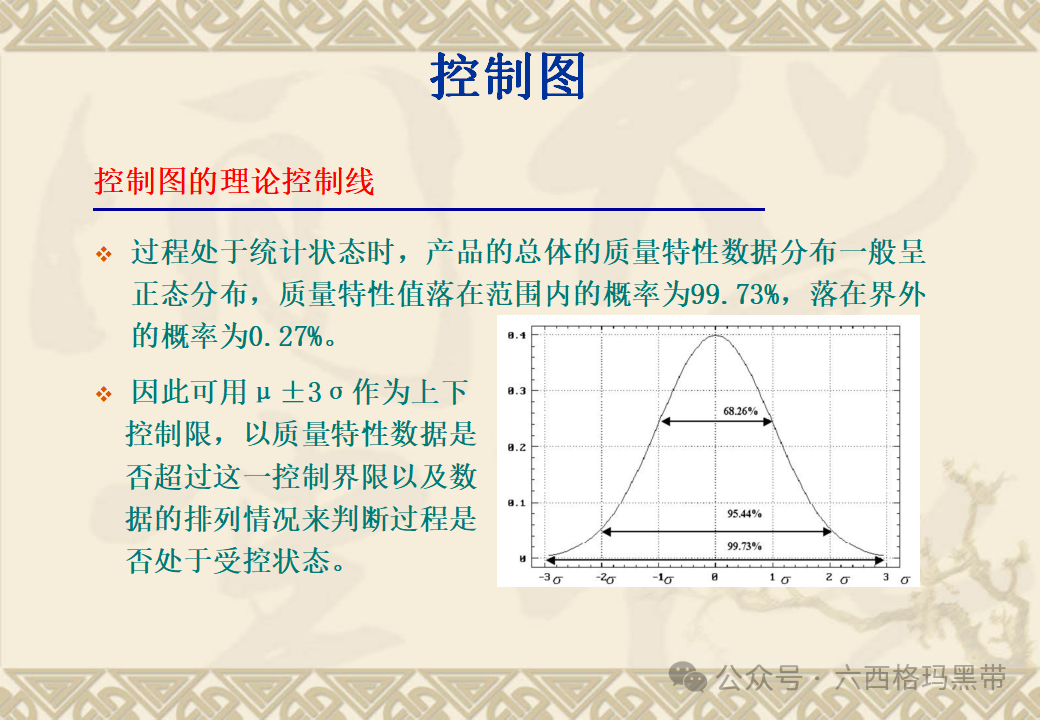

过程分布与自然公差

控制图的建立基于过程分布的自然公差。在统计学中,过程分布描述了过程输出的概率分布特性。自然公差则是过程固有的变异范围,它反映了过程在不受特殊因素影响下的正常波动情况。通过计算过程分布的均值和标准差等参数,我们可以确定控制线的位置。通常,控制线被设置为均值±3σ(西格玛)的位置,以涵盖大多数正常变异的情况。这样的设置可以确保在受控状态下,过程的输出在可控的范围内波动,并且只有极少数的数据点会超出控制线。

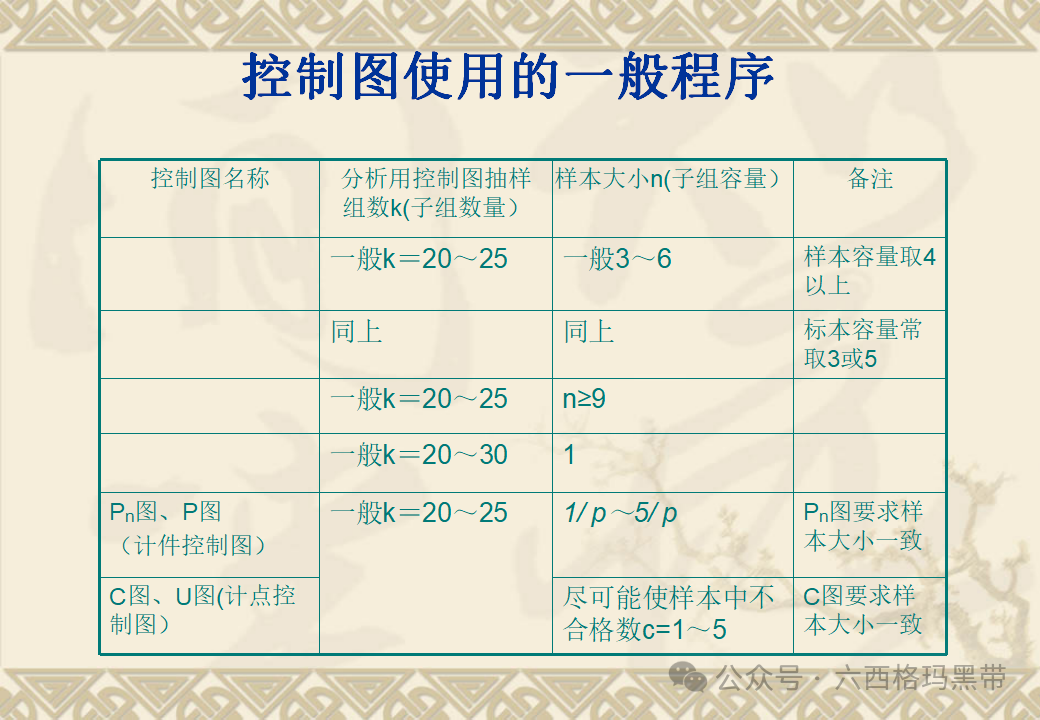

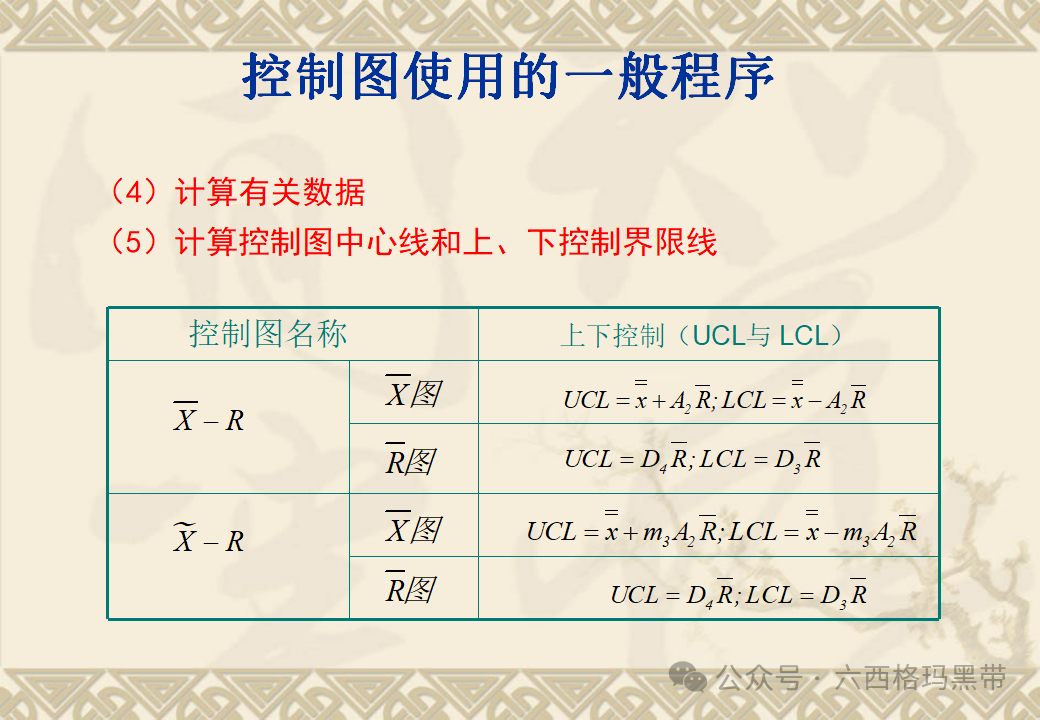

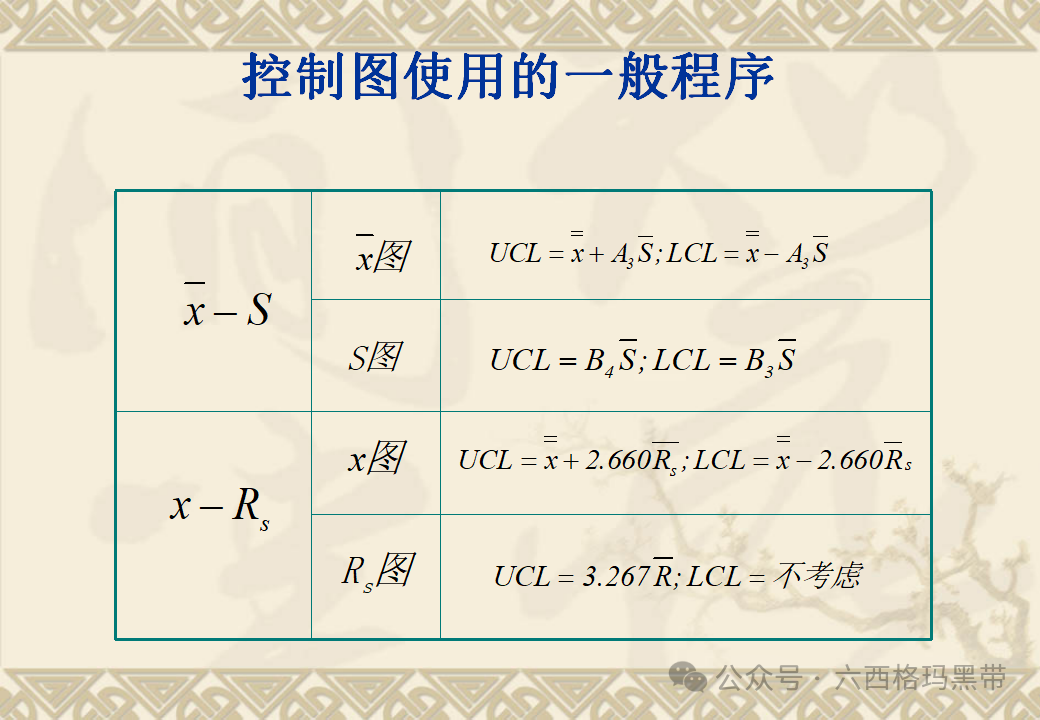

控制图的种类与应用

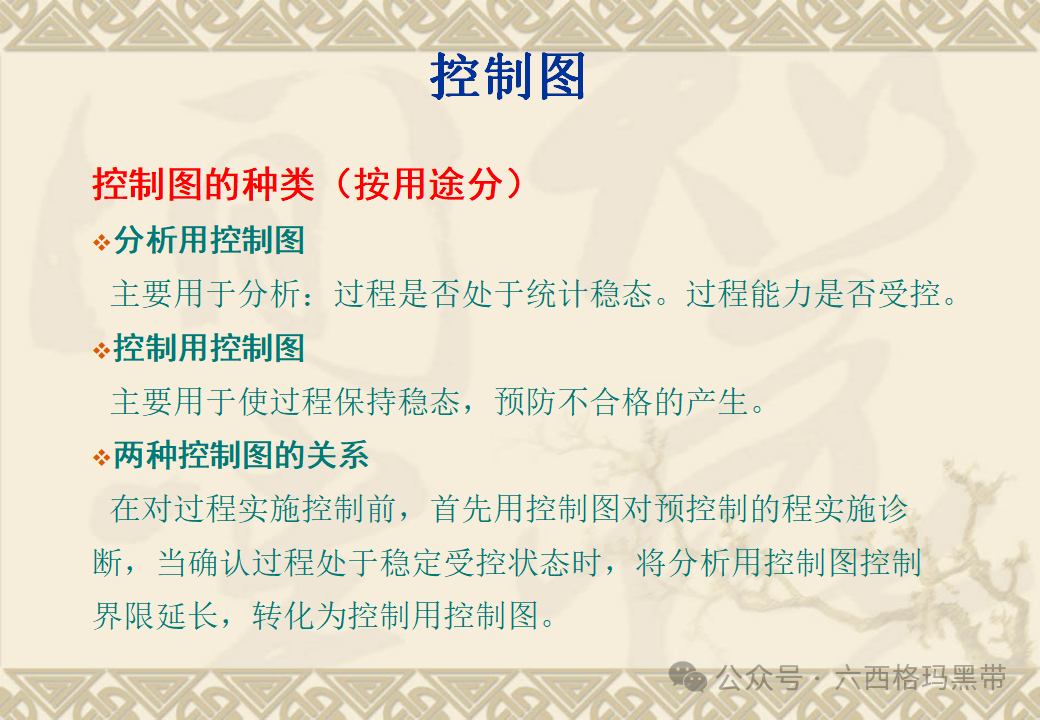

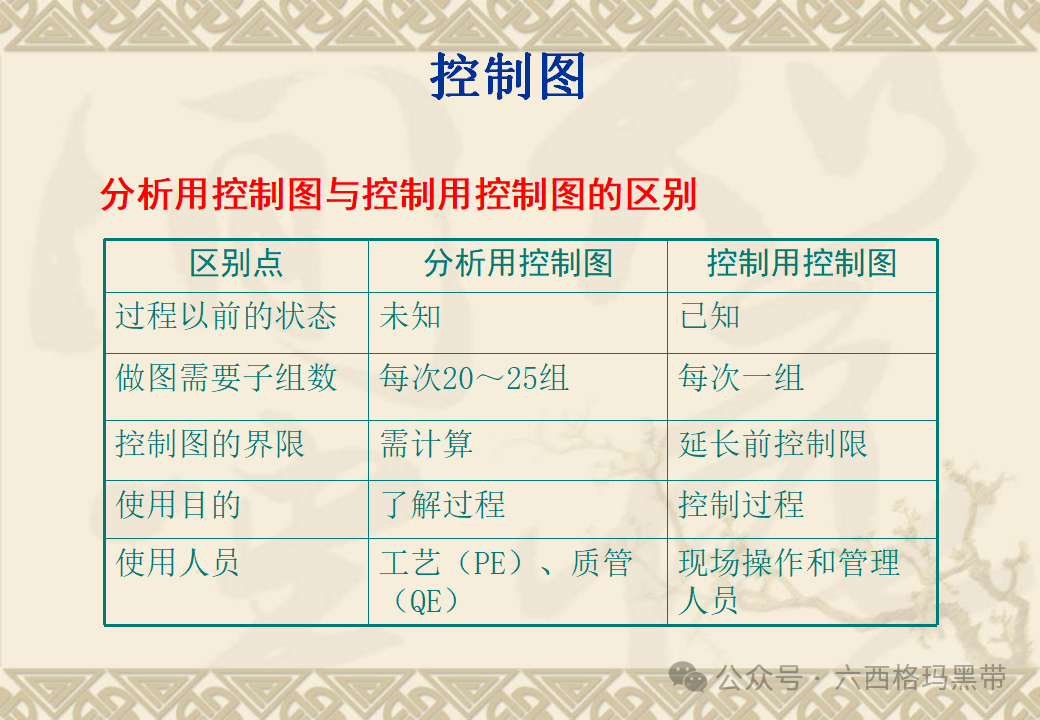

按用途分

-

分析用控制图:用于过程分析阶段,帮助确定过程是否稳定。在过程改进或新产品开发等阶段,我们需要使用分析用控制图来监控过程的输出,并判断其是否处于稳定状态。这有助于我们识别过程中的潜在问题或变异源,并采取相应的措施进行改进。 -

控制用控制图:用于日常监控,确保过程持续稳定。在过程已经处于稳定状态并投入日常生产后,我们需要使用控制用控制图来持续监控过程的输出。这有助于我们及时发现任何潜在的变异或问题,并采取纠正措施以防止其影响产品质量和客户满意度。

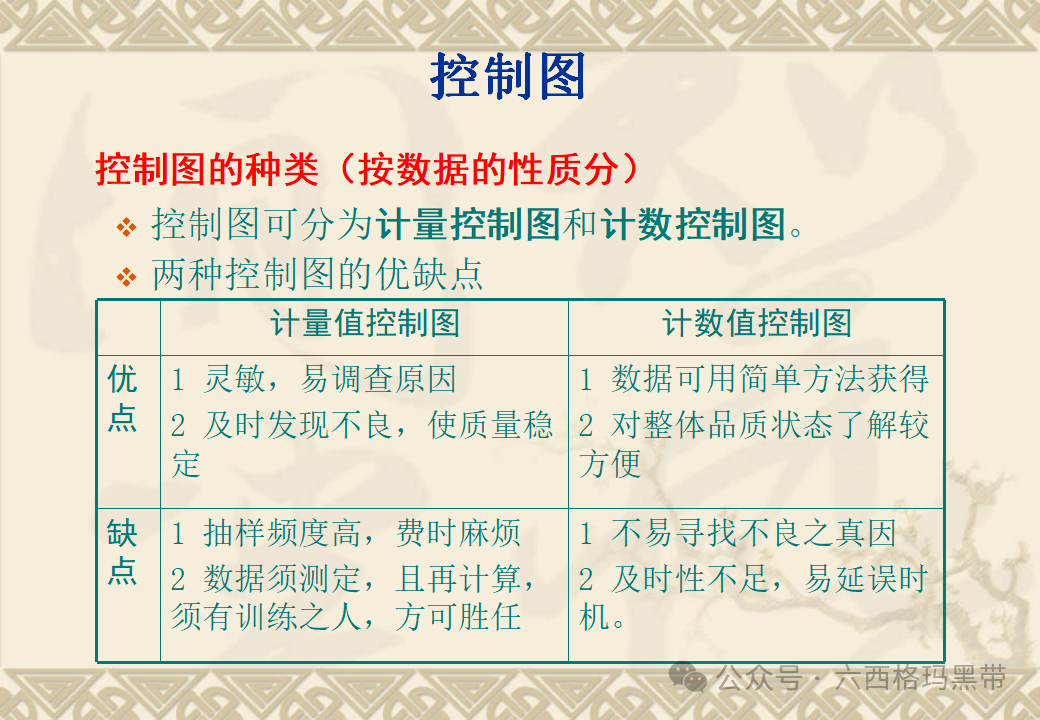

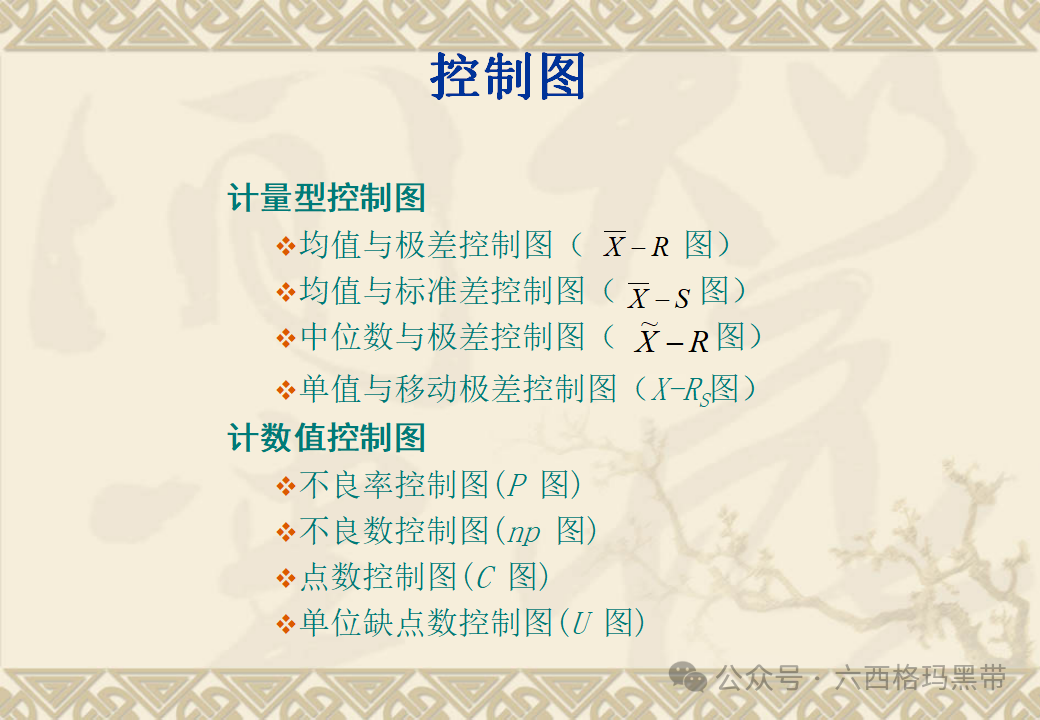

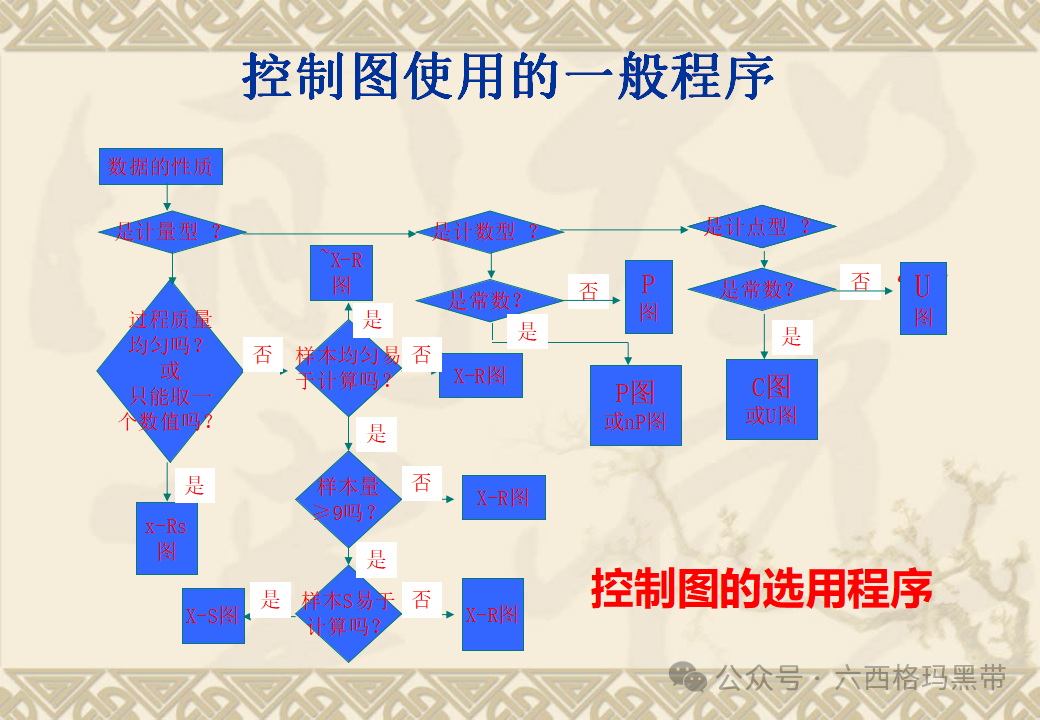

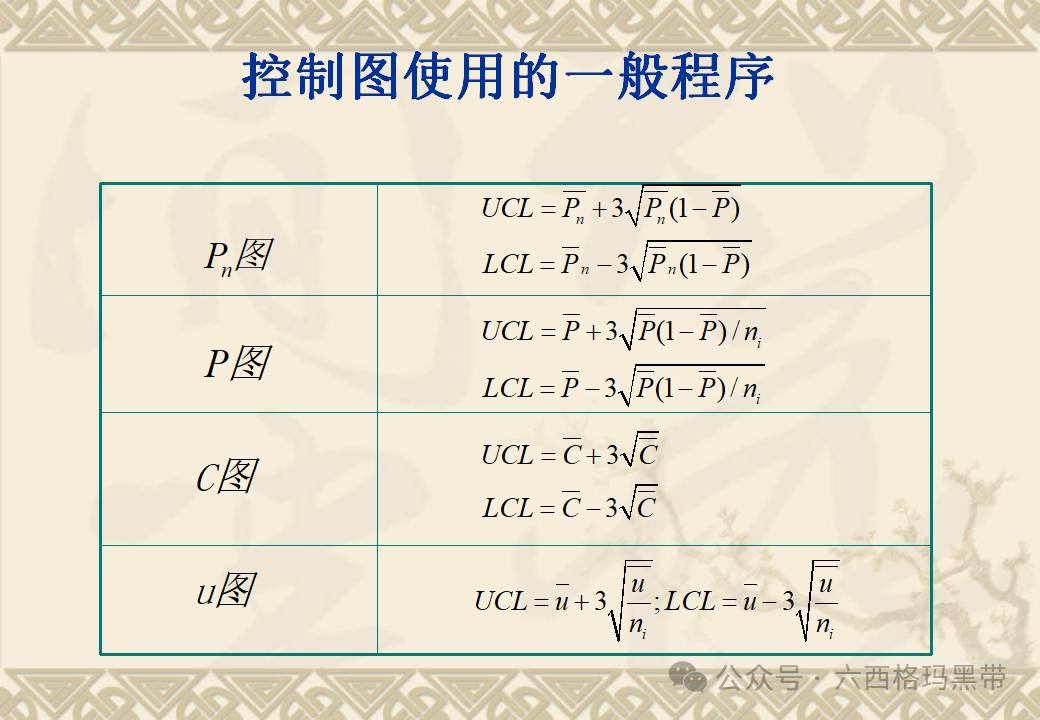

按数据性质分

-

计量控制图:用于连续型数据,如长度、重量等。当过程输出为连续型数据时(如产品的尺寸、重量等),我们可以使用计量控制图来监控其变异情况。计量控制图通常包括X-bar图(均值图)和R图(范围图)等类型,它们可以帮助我们识别过程中的潜在问题或变异源。 -

计数控制图:用于离散型数据,如缺陷数、不合格品数等。当过程输出为离散型数据时(如产品的缺陷数、不合格品数等),我们可以使用计数控制图来监控其变异情况。计数控制图包括p图(用于监控不合格品率)、np图(用于监控不合格品数)、c图(用于监控缺陷数)等类型。这些图表通过绘制过程输出的时间序列图,并添加上下控制线来定义可接受的过程变异范围,帮助我们及时识别过程中的特殊因素变异,并采取相应措施进行改进。

实际应用

在实际应用中,选择适当的控制图类型对于有效监控过程至关重要。我们需要根据过程输出的数据性质(连续型或离散型)以及监控的目的(分析用或控制用)来选择合适的控制图。例如,在生产线上监控产品尺寸的稳定性时,我们可以选择X-bar图和R图作为计量控制图来监控过程的均值和范围。而在监控产品缺陷数时,我们可以选择p图或c图作为计数控制图来监控不合格品率或缺陷数。

在实际应用中,我们还需要注意控制图的解读和更新。控制图上的数据点应定期更新,以反映过程的最新状态。同时,我们需要对控制图上的异常点进行及时调查和处理,以确保过程的稳定性和产品质量的一致性。

文章来源:网络

多乐士

通过摸索发现ssh拉取会报错,直接网页访问下载会报404错误,不知道原因;但是可以通过群晖CM注册表访问下载,其方法如下:

Container Manager-注册表-设置-新增-注册表名称随便写,注册表URL填你的加速地址,勾选信任的SSL自我签署证书,登录信息不填-应用-使用你的地址,这是注册表会显示了,在搜索栏中输入映像名称,搜索结果在每一页的最后一个,你需要划到最后一个进行下载,实测可正常下载安装。

以上供网友参考。

多乐士

通过摸索发现ssh拉取会报错,直接网页访问下载会报404错误,不知道原因;但是可以通过群晖CM注册表访问下载,其方法如下:

Container Manager-注册表-设置-新增-注册表名称随便写,注册表URL填你的加速地址,勾选信任的SSL自我签署证书,登录信息不填-应用-使用你的地址,这是注册表会显示了,在搜索栏中输入映像名称,搜索结果在每一页的最后一个,你需要划到最后一个进行下载,实测可正常下载安装。

以上供网友参考。