共计 1266 个字符,预计需要花费 4 分钟才能阅读完成。

导语:还在抱怨5S没用?为什么简单的问题总是处理不好?还在抱怨5S没用?日本企业都升级到10S了。

你的企业生产现场是否存在这样的情况:大量长期不用的物品堆放在现场占用空间?着急使用的工具怎么都找不到?生产垃圾随处可见?不管有用的还是没用的物品全部放在一处?还在抱怨5S没用?那么以上这些问题为什么处理不好?还在抱怨5S没用?日本企业都升级到10S了。

大相径庭的5S态度

长期以来,关于5S,国内许多企业管理者并不认同,他们将整洁、清扫认为是卫生问题,与生产是两回事,那么在生产繁忙时,5S则被丢到一边,亦或当有上级领导来检查工作时临时来一次全面的大扫除,做给别人看。

而在当年的日本丰田公司,管理者极力倡导5S管理,他们认为5S在塑造本企业的形象、降低成本、准时交货、安全生产、高度的标准化、创造令人心旷神怡的工作场所、现场改善等方面发挥了巨大作用。直至今天,丰田依然是日本制造业的标杆企业,原因之一就是始终重视5S现场管理。

从5S到10S

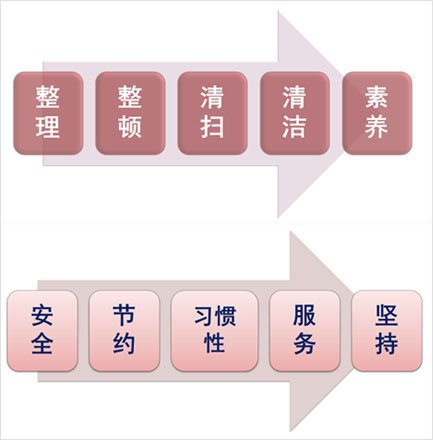

随着现场生产的转化升级以及工作规律的不断探索,现场管理方法也随之升级,最为显著的就是5S到10S的升级。如下图所示:

1S、整理(SEIRI)

将工作场所内的所有物品区分为必要和不必要的,将不必要的物品加以整理。

2S、整顿(SEITON)

把需要的物品以适当的方式放在合适的位置,以便使用。

3S、清扫(SEISO)

清除工作场所内的脏污,并防止脏污的发生,保持工作场所干净亮丽。

4S、清洁(SEIKETS)

清洁就是将前面的3S(整理、整顿、清扫)实施的做法制度化、规范化,并贯彻执行及维持。

5S、素养(SHITSUKE)

在于培养具有良好的习惯,遵守规则的职工,营造团体精神。

6S、安全(SAFETY)

保障员工的人身安全和生产的正常运行,做到“不伤害自己,不伤害他人,不被他人和机器伤害”,减少内部安全事故的发生。

7S、节约(SAVING)

减少库存,排除过剩生产,避免零件、半成品成品库存过多,压缩采购量、消除重复采购,降低生产成本。

8S、效率(SPEED)

选择合适的工作方式,充分发挥机器设备的作用,共享工作成果,集中精力从而达到提高工作效率的目的。

9S、服务(SERVICE)

将服务意识与工厂企业文化完美结合起来,灌输在每一个员工脑子里,使他们在日常行为准则里潜移默化的体现出“为工厂,为他人”的自我服务意识。

10S、坚持(SHIKOKU)

也属于工厂员工自我素质和修养的范畴,就是通过对工人的言传身教,使员工自觉树立在任何困难和挑战面前都要形成永不放弃,永不抛弃的坚持到底的顽强拼搏的工作意志。

从5S管理到10S管理,看起来容易,真正实行起来却有一定的困难,需要全体员工遵守整理、整顿、清扫的规定,而且每一个人都能“自主管理”,才能成功。正如那段名言所说:

小心你的思想,它会改变你的行为;小心你的行为,它会改变你的习惯;小心你的习惯,它会改变你的性格;小心你的性格,它会改变你的命运。

5S与10S就是企业现场生产者最初的思想,这最初的思想会改变习惯、影响性格,甚至命运都与它相连。