共计 2551 个字符,预计需要花费 7 分钟才能阅读完成。

这一次的改善大会迎来了最重量级的嘉宾—全球改善咨询集团的创始人今井正明先生。这是继三月份在北京举行的领导力年会之后,时隔一月,老人家又马不停蹄地来到上海,为更贴近于现场的250多位致力于精益改善的企业界各级人士带来的又一场现场改善飨宴。

下午的专场,座无虚席。今井先生就上午一个半小时的”改善之魂”主题继续他的演讲。

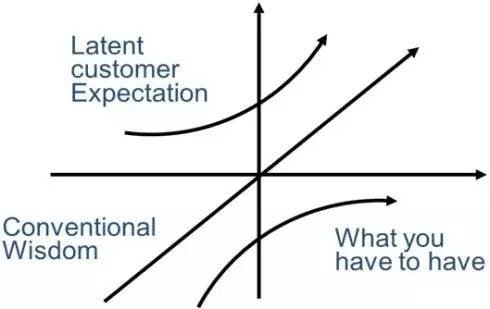

这是一张Kano Model卡诺模型图,今井先生用它来阐述服务的三个级别。

“我喜欢用圆珠笔”,今井先生用自己的体会告诉大家,”因为大家都有这样的体验,以前的钢笔质量有问题, 会漏墨水, 写完了字手上常常会留有深深的墨汁印。男士们习惯用完笔后将笔插入胸口的口袋, 笔漏墨水的话就会慢慢渗透,然后胸口就留下一滩墨水,让人苦恼不堪。现在的笔越做越好,漏墨水的质量缺陷问题解决了。 这里,钢笔不漏墨水是必须的,是生产企业对产品质量的保证,是对客户负责,也是客户对钢笔质量的最最基本的要求。 这就是底下这根曲线。

今井正明先生又引用了另外一个例子: 在一家五星级的酒店,有一天入住了一对中年夫妇,漂亮夫人看上去有点低沉。 当他们办理完入住手续,进入房间后不久,就听到有人敲门。开门一看,一位年轻服务生手托一个盘子,面带微笑,声音柔和地说: “对不起打扰了,得知夫人感冒了,送上一碗鸡汤给夫人驱寒,愿夫人早日康复,祝你们旅程愉快。” 这对中年夫妇非常感动,惊讶之余连声道谢。这个故事告诉我们,酒店服务行业以及其他行业,如何做到与众不同,给客户提供超出他们期望的服务,用你的价值吸 引客户,赢得极高的客户满意度。这就是上面的那根曲线。

客户对产品属性和需要在购买的时候就已经有自己清醒的评估了,他们对产品的要求会随着产品性能的提高而变得更高,企业必须不断地满足客户需求体现自己的价值,这就是中间这根直线。

说到这儿,今井先生饶有兴趣地又举了一个例子: “印度有一家超五星的宾馆, 富丽堂皇非常漂亮。我在过去的4年里每年去一次印度都住在那里。我还清晰地记得,第一次去的时候,我走进大堂习惯性地来到边上的沙发区,我注意到这些沙发 椅两边没有扶手,于是我小心翼翼地坐下去。 想不到这种沙发没有支撑力度,我这样坐下去的时候却一下子摔倒在了地上。我爬起来重新坐下去, 这次坐稳了。 坐稳后我开始环顾四周, 这时候我发现,有好几个客人也发生了和我同样的事情。去年我又去了次印度,还是住那酒店。 不幸的是, 同样的事情还在发生。这次我直接找到了酒店的CEO,你们知道这位CEO和我说了什么吗? 他耸了耸肩,两手一摊,轻描淡写地说, 我自己也曾摔下来过。可这事从来也没有客人向我投诉啊!。。。”

有趣的故事让在座的每个人舒展地笑了起来,趁大家兴致高涨,今井先生又为大家带来一段故事。

世界著名的五大迪斯尼乐园,分别分布在美国、法国、日本和香港。无论哪里,迪斯尼的每位职员都训练有素,行为标准化。他们笑脸相迎每一位来自世界各 地的游人,并为每一位要求拍照的游人留下难忘的回忆。一位手拉着很多气球工作人员,为了与小女孩保持平头齐眉同等高度,她采用蹲姿,尽管这天风比较大,但 她还是用力拉着,为的是能够和小女孩拉近距离。照片上女孩露出的灿烂笑脸告诉我们:她很满足。正因为迪斯尼总裁华特迪斯尼的理念:”我们保持前进,开拓新 的领域并做新的事情,因为我们有好奇心。”所以,迪斯尼为全世界客人不断带来”神奇的客户体验”,长久不衰。

今井先生信手拈来的事例,生动地说明了服务的三个级别,客户存在的三种需求,以及企业为了满足客户需求吸引客户所展现的价值,让在座的每一位都陷入了深深的思考。。。

让流动管理流程,而不是用管理来管理流动。”—大野耐一

曾经与大野耐一一起工作多年的今井先生认为, 这是他觉得大野耐一说过的最精彩的话之一。”管理者解决问题的最好办法就是亲临现场。传统的经理人习惯于坐在办公室里接电话,写email,看报告,他们 的办公室往往远离生产现场,他们无法真正了解问题的真相。因为报告的数据可以编造,只有现场才是展现真实的地方,因为现场有事实,有数据,有数字。”今井 先生举了这样一个案例。

“比如这家印度的塑料制造工厂,曾经原来两个生产区域之间的在制品库存堆放得像一堵墙那么高,两边的生产工人经常为场地吵闹甚至打架,就像印巴克什 米尔之争。这么多的库存肯定是个问题,这样的现场肯定没有流动。 ” 说到这儿,善于用肢体语言来表达的今井老先生,按照他大约一米六五的身高用手比划着说:”日本人对在制品库存的要求是,当你站着时,库存量高度一定要在你 视线之下,开始只能放到齐胸的位子,经过改善,库存量下降到齐肚脐眼处,然后不断改善,降到胯处,再改善,再降到膝盖处。。。这样,任何物品都在你的视野 之下,现场目视化程度越高,越多的问题就会暴露并得以解决,流程也就越稳定。”

今井先生说这段故事的时候,让我想起了著名的奥巴量尺。奥巴是日本著名的精益专家,身高1.3米,他是以坚持目视化工厂中的任何物品不能比他的视线高而闻名。

那么,如何做才能将问题暴露出来?

我们有一位曾在联合利华工作了18年的欧洲顾问这样描述当时的情景:联合利华将每个班生产后的废品集中起来放进一个大桶,并将这只桶暴露在大门口员 工上下班的必经之路,让触目惊心的浪费赤裸裸地暴露在员工面前,每个员工目睹浪费必然震惊,一定引起反思,这时候,任何促成改善的提案和行动便会润物细无 声地在全体生产作业人员之间展开。改善方法有很多,管理层的勇气很重要, 暴露问题是改变传统做法的第一步。 问题暴露出来后,我们又如何面对呢?

快速解决现场暴露的问题,需要积极的异常响应机制的配合。今井先生例数丰田汽车快速应急机制是如何运作的:

丰田的汽车生产线上每位线长负责4-8个操作工,一旦生产线被按灯Andon 停线,一直在生产线周围的线长会在几秒钟之内赶到帮助解决问题。如果问题一时无法解决就会被立即升级,警示灯也会从闪亮升级为鸣响,这时候主管及经理也到 了,因为他们的办公室就在现场,大家一起进行诊断,共同解决问题,因为汽车生产线一刻不停地在向前移动。

丰田汽车既有临时措施即立刻现场解决问题,又有短期对策在24小时内找到解决方案,更有长期对策即防错法,设计改变及新流程。

今井正明先生最后风趣地说:”问题就是机会!解决问题需要动脑筋,不想用头脑那只有出汗了(用四肢)。”

多乐士

通过摸索发现ssh拉取会报错,直接网页访问下载会报404错误,不知道原因;但是可以通过群晖CM注册表访问下载,其方法如下:

Container Manager-注册表-设置-新增-注册表名称随便写,注册表URL填你的加速地址,勾选信任的SSL自我签署证书,登录信息不填-应用-使用你的地址,这是注册表会显示了,在搜索栏中输入映像名称,搜索结果在每一页的最后一个,你需要划到最后一个进行下载,实测可正常下载安装。

以上供网友参考。

多乐士

通过摸索发现ssh拉取会报错,直接网页访问下载会报404错误,不知道原因;但是可以通过群晖CM注册表访问下载,其方法如下:

Container Manager-注册表-设置-新增-注册表名称随便写,注册表URL填你的加速地址,勾选信任的SSL自我签署证书,登录信息不填-应用-使用你的地址,这是注册表会显示了,在搜索栏中输入映像名称,搜索结果在每一页的最后一个,你需要划到最后一个进行下载,实测可正常下载安装。

以上供网友参考。