共计 4846 个字符,预计需要花费 13 分钟才能阅读完成。

密封就是控制两个区域之间介质的相互交换,使区域的界面处没有泄漏的现象。

在实际的结构、设计以及机械加工中,是无法将接触面完全贴合,相对静止或运动的接触面之间往往都存在一定的间隙,泄漏通常是工作介质又机械设备内部通过这一间隙向外部流出;但在负压或者真空设备中,周围环境的流体可以通过间隙流向机械设备内部。

通过上面的说明,可以知道造成泄漏的原因主要有两方面:

1)由于机械加工的结果,机械设备的表面必然存在各种缺陷和形状及尺寸偏差,在机械零件联接处不可避免地产生间隙;

2)密封区域两侧存在压力差,工作介质就会通过间隙而泄漏。

如果将以上两个因素消除或减少都可以有效阻止或减少泄漏。

密封的作用就是将接触面的间隙封住、隔离或切断泄漏通道,增加泄漏通道中的阻力,或者在通道中设置小型做功元件,对泄漏介质造成压力,与引起泄漏的压差部分抵消或完全平衡,以阻止泄漏。

密封作用的有效性可以用密封度来衡量。

密封度可以用单位时间内介质的体积或质量的泄漏量,即泄漏率{mL(mg)/s或mL(mg)/(s*mm)}来表示。

密封的泄漏量为零的理想情况称为“零泄漏”。只有静密封才有可能达到零泄漏。

对于动密封来说,由于接触面密封面的任何相对位移都会给接触面上的粗糙处泄漏介质创造条件,要达到零泄漏是相当困难。

由于要达到零泄漏相当困难,那就要对泄漏有一个合理限定范围。那就是密封或密封装置能有效地满足设计或生产所允许(规定)的泄漏率,称为允许泄漏率。

机械密封的允许泄漏率规定,当轴径大于50mm时,泄漏率不大于5mL/h,相当于0.1mL/(h*mm);当轴径小于50mm时,泄漏率不大于3mL/h,相当于0.06mL/(h*mm);

泵用填料密封的允许介质泄漏规定为:轴径小于25mm,泄漏率不大于8mL/min;轴径在25mm~40mm范围内泄漏率不大于10mL/min;轴径为40mm~50mm范围内泄漏率不大于16mL/min;当轴径大于60mm,泄漏率不大于20mL/min。

法兰连接用的垫片密封,采用5个密封等级进行划分:T1≤2×10-1(mg)/(s*mm),T2≤2×10-3(mg)/(s*mm),T3≤2×10-5(mg)/(s*mm),T4≤2×10-7(mg)/(s*mm),T5≤2×10-9(mg)/(s*mm);

密封的类型

密封可分为静密封和动密封。

动密封是指零部件之间彼此有相对运动接触面间的密封。

按工作压力,静密封又可以分为中低压静密封和高压静密封。

动密封可以分为旋转密封和往复密封两种基本类型。

按密封件与其作相对运动的零部件是否接触,可分为接触式密封和非接触式密封。

一般来说,接触式密封的密封性好,但受摩擦磨损限制,适用于密封面线速度较低的场合。在接触式密封中,按密封件的接触位置又可分为圆周(径向)密封和端面(轴向)密封。端面密封又称为机械密封。

非接触动密封有迷宫密封和动力密封等。前者是利用流体在间隙内的节流效应限漏,泄漏量较大,通常用在级间密封等密封性要求不高的场合。

动力密封有离心密封、浮环密封、螺旋密封等,是靠动力元件产生压头抵消密封两侧的压力差以克服泄漏,它有很高的密封性,但能耗大,且难以获得高压头。

常用密封类型的特征

| 密封类型 |

使用条件 |

耐压性 |

耐高速性 |

耐热性 |

耐寒性 |

耐久性 |

用途 |

备注 |

| 往复运动 |

转动 |

| 填料密封 |

良 |

良 |

良 |

良 |

良 |

可 |

可 |

泵、水轮机、阀、高压釜 |

可用缠绕式填料、编织填料或成型填料 |

| O形密封圈 |

良 |

可 |

良 |

良 |

良 |

可 |

可 |

活塞密封 |

可广泛用作静密封,此时耐久性良好 |

| Y形圈密封 |

优 |

– |

优 |

良 |

良 |

可 |

可 |

活塞密封 |

有时作静密封 |

| 机械密封 |

– |

优 |

优 |

优 |

优 |

优 |

优 |

泵、水轮机、高压釜、压气机、搅拌机 |

可用不同的材料组合,包括金属波纹管密封 |

| 油封 |

可 |

优 |

可 |

优 |

可 |

可 |

可 |

轴承密封 |

防尘 |

| 分瓣滑环密封 |

可 |

良 |

优 |

优 |

优 |

优 |

优 |

水轮机、汽轮机 |

使用石墨作滑环 |

| 迷宫式密封 |

优 |

优 |

优 |

优 |

优 |

优 |

优 |

汽轮机、泵、压气机 |

往复同时,宜高速;低速不用 |

| 浮环密封 |

可 |

良 |

优 |

优 |

优 |

优 |

优 |

泵、压气机 |

|

| 离心密封 |

X |

优 |

良 |

良 |

良 |

良 |

优 |

泵 |

|

| 螺旋密封 |

X |

优 |

良 |

良 |

良 |

良 |

优 |

泵 |

|

| 磁流体密封 |

X |

优 |

可 |

优 |

良 |

优 |

优 |

压气机 |

只用于气体介质 |

这篇文章主要讨论静密封类型。涉及动密封在或后续会单独编制一篇文章。

密封圈常用材料

密封材料种类和用途

| 类别 |

材料 |

用途 |

| 液体 |

高分子材料 |

液体密封胶、厌氧胶、热熔密封胶 |

| 纤维 |

植物纤维 |

棉、麻、纸、软木 |

垫片、软填料、防尘密封件、夹布橡胶密封件 |

| 动物纤维 |

毛、毡、皮革 |

垫片、软填料、成型填料、油封、防尘密封件 |

| 矿物纤维 |

石棉 |

垫片、软填料 |

| 人造纤维 |

有机合成纤维、玻璃纤维、碳纤维、陶瓷纤维 |

软填料、夹布橡胶密封件 |

| 弹塑性体 |

橡胶 |

合成橡胶、天然橡胶 |

垫片、成型密封件、油封、软填料、防尘密封件 |

| 塑料 |

氟塑料、尼龙、聚乙烯、酚醛塑料、氯化聚醚、聚苯硫醚 |

垫片、成型密封件、油封、软填料、硬垫料、活塞环、机械密封、防尘密封件 |

| 密封胶 |

液态密封胶、厌氧胶 |

垫片、导管联接、螺纹密封 |

| 无机材料 |

柔性石墨 |

天然石墨 |

垫片、软填料、密封件 |

| 碳石墨 |

焙烧碳、电化石墨 |

机械密封、硬填料、动力密封、浮环密封 |

| 工程陶瓷 |

氧化铝瓷、滑石瓷、金属陶瓷、氧化硅、硼化铬 |

| 金属 |

有色金属 |

铜、铝、铅、锌、锡及其合金 |

垫片、软填料、机械密封、迷宫密封、硬填料、浮环密封 |

| 黑色金属 |

碳钢、铸铁、不锈钢、堆焊合金、喷涂粉末 |

垫片、硬填料、机械密封、活塞环、浮环密封、防尘密封、成型密封件 |

| 硬质合金 |

钨钴硬质合金、钨钴钛硬质合金 |

机械密封 |

| 贵金属 |

金、银、钢、钽 |

高真空密封、高压密封、低温密封 |

在压力容器或压力管道上用的比较多的是弹塑性体,橡胶、塑料、密封胶。

法兰连接位置使用塑料;仪器仪表连接位置使用橡胶、密封胶;

塑料材质多数为聚四氟乙烯(PTFE);

橡胶材质常用以下几种:

丁腈橡胶(NBR)

丁腈橡胶具有优良的耐燃料油及芳香溶剂等性能,但不耐酮酯和氯化烃等介质,因此耐油密封制品以采用丁腈橡胶为主。

氯丁橡胶(合成橡胶)

氯丁橡胶具有良好的耐油和耐溶剂性能。它有较好的耐齿轮油和变压器油性能,但不耐芳香族油。氯丁橡胶还具有优良的耐天候老化和臭氧老化性能。氯丁橡胶的交联断裂温度在200℃以上,通常用氯丁橡胶制作门窗密封条。氯丁橡胶对于无机酸也有良好的耐腐蚀性。

氟橡胶

氟橡胶具有突出的耐热(200~250℃)、耐油性能,可用于制造气缸套密封圈、胶碗和旋转轴唇形密封圈,能显著地提高使用时间。

硅橡胶

硅橡胶具有突出的耐高低温、耐臭氧及耐天候老化性能,在-70~260℃的工作温度范围内能保持其特有的使用弹性及耐臭氧、耐天候等优点。由于硅橡胶不耐油,机械强度低,价格昂贵因此不宜制作耐油密封制品。

三元乙丙橡胶(EPDM)

三元乙丙橡胶具有优良的耐老化性、耐臭氧性、耐候性、耐热性(可在120℃环境中长期使用)、耐化学性(如醇、酸、强碱、氧化剂),但不耐脂肪族和芳香族类溶剂侵蚀。三元乙丙橡胶在橡胶中密度是最低的,有高填充的特性,但缺乏自粘性和互粘性。

聚氨酯橡胶

聚氨酯橡胶具有优异的耐磨性和良好的不透气性,使用温度范围一般为-20~80℃。此外,还具有中等耐油、耐氧及耐臭氧老化特性,但不耐酸碱、水、蒸汽和酮类等。适于制造各种橡胶密封制品,如油封、0形圈和隔膜等。

氯醚橡胶

氯醚橡胶兼有丁腈橡胶、氯丁橡胶、丙烯酸酯橡胶的优点,其耐油、耐热、耐臭氧、耐燃、耐碱、耐水及耐有机溶剂性能都很好,并有良好的工艺性能,其耐寒性较差。在使用温度不太低的情况下,氯醚橡胶仍是制造油封、各种密封圈、垫片、隔膜和防尘罩等密封制品的良好材料。

密封胶有以下几种类型

硅酮密封胶

硅酮密封胶具有良好的耐候性和抗振性,能够适应不同温度变化,保持其弹性和稳定性。这种材料对多种建筑材料如玻璃、金属、木材等均具有较强的粘接能力。

厌氧密封胶

厌氧密封胶在空气中呈液态,一旦与空气隔绝并在金属催化下,能迅速固化成硬性胶层。该胶不含溶剂,固化后收缩率小,耐热、耐压、耐振动和耐冲击性能好。

用于螺钉和螺母的防松,防止因震动或冲击导致的松动。也可以用于机械箱体结合面、螺纹管接头等的密封,有效防止液体和气体泄漏。厌氧胶不适用于大间隙的粘接与密封,通常间隙应小于0.25mm。

环氧密封胶

单组份环氧密封胶通常需要加温才能固化,而双组份环氧密封胶在常温或中温下即可固化。用于电子变压器、负离子发生器、模块电源等元器件的绝缘灌注和防潮封填。同时应用于螺纹锁紧、管接头密封、圆柱固持等方面。适用于对高强度和高气密性要求严格的领域。

法兰密封圈安装及型式

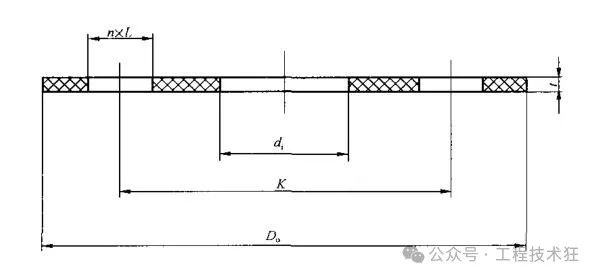

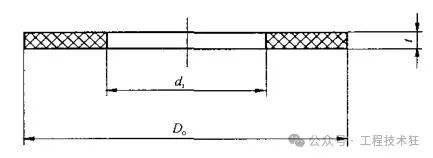

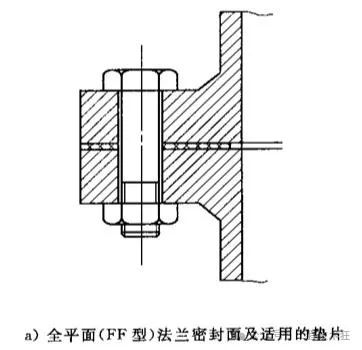

FF型垫片

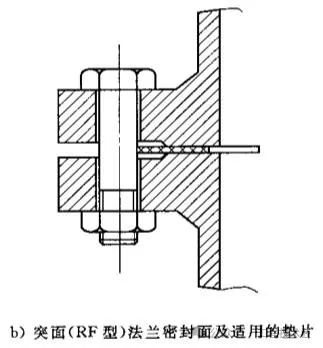

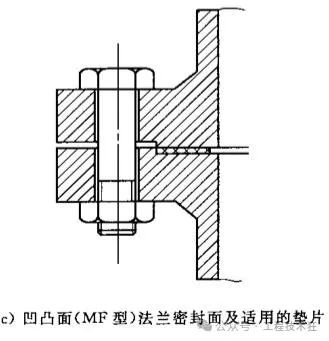

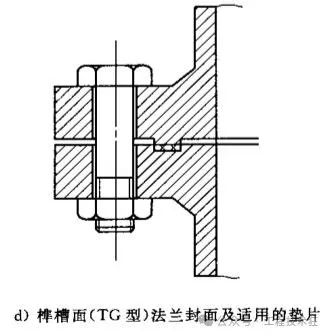

RF\MF\TG型垫片

密封垫片与法兰配合的型式:

法兰密封垫圈预紧力计算

密封垫是靠外力压紧而产生弹性或塑性变形,从而填满法兰上微观粗糙面来实现密封的。如果压力太小,垫片没有压紧就无法达到密封效果,但压紧力太大往往又会导致垫片产生过大的压缩变形甚至破坏。因此,为了正确地使用垫片,必须采用恰好保证密封的最小压紧力。

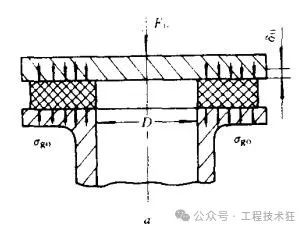

密封垫圈的工作状态可以分为两种:

无内压

在外加压紧力F0 作用下,垫片的初压缩量δ0 。设垫片的受压面积为Ag,则垫片所受的平均预紧压力σg0 为:

σg0 =F0 /Ag

F0 —压紧力 N;

δ0 —初压缩量 mm;

Ag—垫圈受压面积 mm2;

σg0 —平均预紧压力 Mpa;

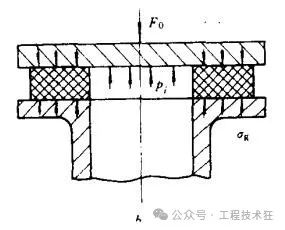

有内压力

管道内压力为P,总压力为(л/4)D2Pi,方向与F0 相反。在此压力作用下,垫片被放松回弹,回弹量为δ,垫片上的压紧应力减少为:

σg =[F0—(лDe2Pi) /4]/Ag

De—压紧力的作用半径(垫片的有效直径) mm;

σg—压紧应力 Mpa;

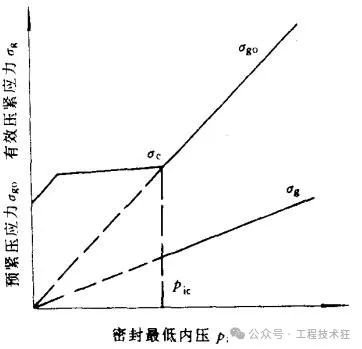

密封垫片压紧后,如果将压紧力卸载到一定程度时即出现泄露,在密封特性曲线上反映了这一点σc。

密封垫片所需的最小压紧力为σc。σc对应的内压时Pic,当预压紧应力小于σc时,垫片不能做到有效的密封,所以σc是密封垫片密封与未密封的分界点,也称为“漏点”,是压紧程度的最低极限。

垫片的密封特性

上图是内压作用下的有效压紧应力曲线。对应的点就是最小有效压紧应力,它是一个极限值,在工作中应用时应加以一定的安全系数。累加过安全系数的最小有效压紧应力,作为选用和计算密封垫时的设计值,简称Y值。

Y值是密封垫的固有值,只与密封垫本身的材料、形状有关,而与介质的种类及内压的大小无关。

垫片系数

当法兰垫圈处开始发生泄漏,垫片的有效压紧应力与内压的比值:

σg /Pi=m

m称为垫片系数。垫片系数与垫片的种类、尺寸、形状、环境温度、介质压力以及法兰密封面的表面粗糙度等因素有关。

垫片系数m是设计、选用密封垫的关键参数,要保证密封,那就必须满足:

σg ≥mPi

在设计密封时,密封垫的最小压紧应力Y和垫片系数m必须满足以下条件:

Ag ≥AemPi/(Y-mPi)

Ae—垫圈受压面积 mm2;

以上垫片系数m和Y值是可以在供应商密封垫的选型手册上进行查询。

通过以上可以计算出密封垫片所需的最小预压紧力,进而可以反推计算所需螺栓的拉力,计算出紧固螺栓所需要的力矩值。

垫片承受的应力与螺栓力矩关系

M=KFd

σg=FN/Ag

M—单个螺栓的转矩,N.m;

d—螺栓的名义直径,m;

K—系数;

F—单个螺栓的紧固力,N;

σg—压紧应力,Mpa;

N—螺栓的数目;

Ag—垫圈受压面积 mm2;

系数K与润滑状态有关,设计一般选许0.16~0.2范围,数值较小时是具有良好润滑的螺纹,数值较大时时润滑较差的螺纹。

由以上公式可以计算出螺栓拉力以及紧固螺栓所需的扭矩。

上述预紧垫片应力是否能够做到初始密封,与使用的垫片材料密切相关,不同材料在相同的压缩量下得到的垫片应力是不相同的。

垫片实际工作状态不仅承受初始预紧应力,当内部具有内压时,密封面会被迫发生分离,此时垫片需要释放足够的弹性应变能来弥补这一形变,同时要保持密封所需的工作应力。因此实际作用到垫片上的应力有以下关系:

σg ≥=(σgAg-pB)/Ag

σg0—工作垫片应力,Mpa;

P—密封介质压力,Mpa;

η—应力衰减系数,η<1;

B—介质静压力,mm2;

多乐士

通过摸索发现ssh拉取会报错,直接网页访问下载会报404错误,不知道原因;但是可以通过群晖CM注册表访问下载,其方法如下:

Container Manager-注册表-设置-新增-注册表名称随便写,注册表URL填你的加速地址,勾选信任的SSL自我签署证书,登录信息不填-应用-使用你的地址,这是注册表会显示了,在搜索栏中输入映像名称,搜索结果在每一页的最后一个,你需要划到最后一个进行下载,实测可正常下载安装。

以上供网友参考。

多乐士

通过摸索发现ssh拉取会报错,直接网页访问下载会报404错误,不知道原因;但是可以通过群晖CM注册表访问下载,其方法如下:

Container Manager-注册表-设置-新增-注册表名称随便写,注册表URL填你的加速地址,勾选信任的SSL自我签署证书,登录信息不填-应用-使用你的地址,这是注册表会显示了,在搜索栏中输入映像名称,搜索结果在每一页的最后一个,你需要划到最后一个进行下载,实测可正常下载安装。

以上供网友参考。