共计 2901 个字符,预计需要花费 8 分钟才能阅读完成。

O形密封圈是密封元件中应用得最早、最多、最普遍,简称O形圈或Oring。

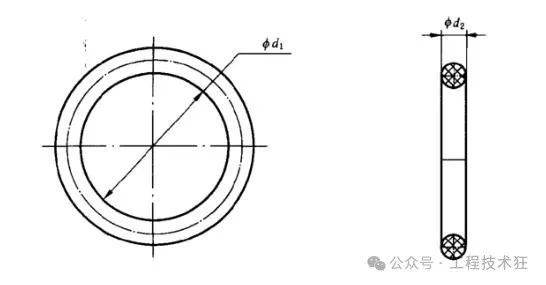

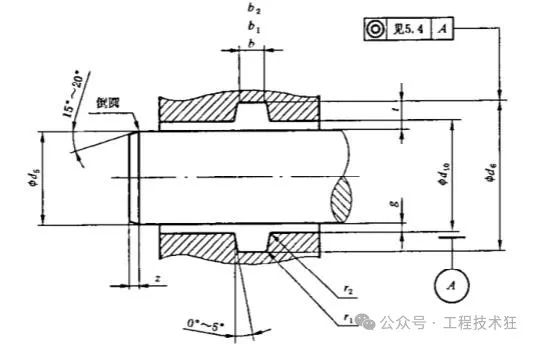

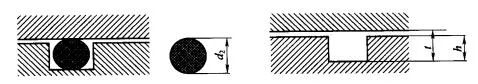

O形密封圈结构示意

d1—O形密封圈的内径;

d2—O形密封圈的截面直径;

O形密封圈有以下几个优点:

1)密封部位结构简单,安转部位紧凑,重量较轻;

2)具有自密封作用,单个密封圈便能完成密封;

3)密封性能好,用于静密封时几乎能做到“零泄漏”;

4)运动摩擦阻力小,对于压力交变的场合也能适用;

5)尺寸和沟槽标准化,成本低,便于使用与外观。

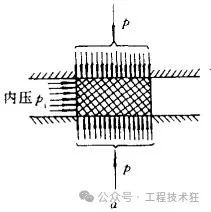

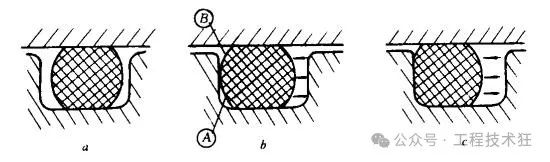

O形密封圈的密封机理

通过比较O形圈与平面密封圈来说明O形圈的密封机理。

平面密封圈工作应力分布

O形圈初始应力(左)和O形圈接触应力(右)

O形密封圈材料

O形密封圈材料选择,主要考虑以下几个方面:

1)O形密封圈的工作状态 这是指O形密封圈用于静密封还是用于

动密封,是滑动还是转动。

3)工作介质的情况 工作介质是液体还是气体,并考虑其物理和化学特性。

4)工作压力 压力大小,波动幅度和频率以及瞬时出现的最大压力等。

5)工作温度 包括瞬时出现的温度以及热冷交变的温度。

O形密封圈材料的使用范围

| 材料 | 材料代号 | 使用温度 | 适用介质 | 备注 | |

| 丁腈橡胶 | NBR | 静态 | 动态 | 矿物油、气油、苯 | |

| 氢化丁腈橡胶 | HNBR | -30~120 | 80以下 | 矿物油、弱酸、弱碱、盐溶液 | |

| 氟橡胶 | FKM | -20~200 | 150以下 | 热油、蒸汽、空气、无机酸、卤素类溶剂 | |

| 硅橡胶 | VMQ | -60~260 | -60~260 | 高低温油、矿物油、动植物油、氧、弱酸、弱碱类 | |

| 三元乙丙橡胶 | EPDM | -50~150 | 80以下 | 弱酸、弱碱、盐溶液、工艺污水、高温水蒸气 | |

| 丙烯酸酯橡胶 | ACM | -50~150 | 80以下 | 矿物油、液压油、润滑油等 | |

| 乙烯丙烯酸酯橡胶 | AEM | -50~150 | 80以下 | 矿物油、液压油、臭氧 | |

| 聚酯型聚氨酯橡胶 | AU | -30~80 | 60以下 | 水、油 | |

| 聚醚型聚氨酯橡胶 | EU | -30~80 | 60以下 | 水、油 | |

O形密封圈硬度级别

| 材料 | 材料代号 | 硬度级别 |

| 丁腈橡胶 | NBR | 70、80、90 |

| 氢化丁腈橡胶 | HNBR | 75、85 |

| 氟橡胶 | FKM | 70、80、90 |

| 硅橡胶 | VMQ | 70 |

| 三元乙丙橡胶 | EPDM | 70、80 |

| 丙烯酸酯橡胶 | ACM | 70 |

| 乙烯丙烯酸酯橡胶 | AEM | 70 |

| 聚酯型聚氨酯橡胶 | AU | 90 |

| 聚醚型聚氨酯橡胶 | EU | 90 |

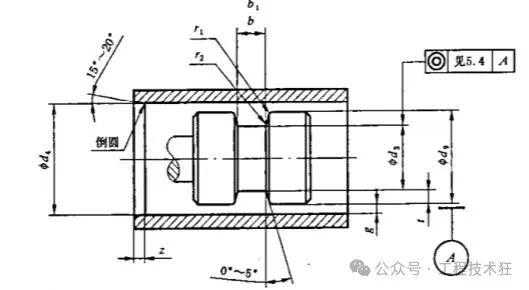

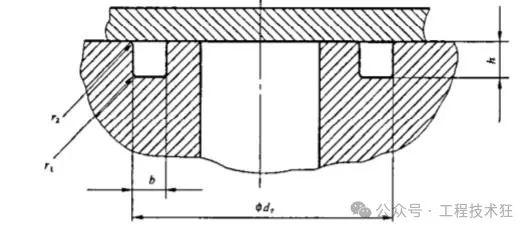

O形密封圈沟槽设计

O形密封圈的沟槽设计包括确定槽的形状、尺寸、精度和表面粗糙度等。如果是动密封,好需要确认部件相对运动的间隙。

沟槽外形设计原则有以下几点:

1)制造加工容易;

2)尺寸合理,保证配合精度;

3)便于后续维护更换。

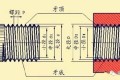

径向密封多应用于运动的场合。比如活塞密封、活塞杆密封、挡圈密封等。

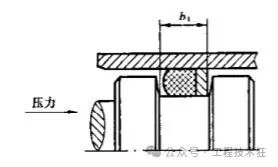

活塞密封

活塞杆密封

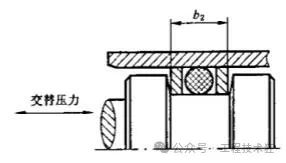

单挡圈密封

双挡圈密封

轴端密封

O形密封圈沟槽设计需要考虑槽宽及槽深。

槽宽的设计主要考虑以下三个方面:

1)槽宽必须大于O形密封圈压缩变形后的最大直径。

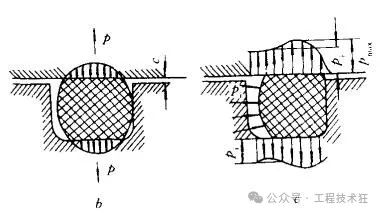

O形密封圈压缩截面

截面压缩率表示为:

X=(d2—t)/d2*100%

d2—O形密封圈自由状态下的截面直径;

t—O形密封圈与密封表面的距离,即O形密封圈压缩后的截面高度;

注:O形密封圈正常安装后t=h。

槽口即槽底圆角设计

挡圈的设置

现在O形密封圈已经标准化,设计过程中,可以直接选用常规通用型的密封圈。

标准O形密封圈沟槽尺寸

径向密封的沟槽尺寸mm

| O形密封圈截面直径d2 | 1.80 | 2.65 | 3.55 | 5.30 | 7.00 | ||

| 沟槽宽度 | 气动密封 | 2.2 | 3.4 | 4.6 | 6.9 | 9.3 | |

| 液压动密封或静密封 | b | 2.4 | 3.6 | 4.8 | 7.1 | 9.5 | |

| b1 | 3.8 | 5.0 | 6.2 | 9.0 | 12.3 | ||

| b2 | 5.2 | 6.4 | 7.6 | 10.9 | 15.1 | ||

| 沟槽深度t | 活塞密封(计算d3用) | 液压动密封 | 1.35 | 2.10 | 2.85 | 4.35 | 5.85 |

| 气动动密封 | 1.4 | 2.15 | 2.95 | 4.5 | 6.1 | ||

| 静密封 | 1.32 | 2.0 | 2.9 | 4.31 | 5.85 | ||

| 活塞杆密封(计算d6用) | 液压动密封 | 1.35 | 2.10 | 2.85 | 4.35 | 5.85 | |

| 气动动密封 | 1.4 | 2.15 | 2.95 | 4.5 | 6.1 | ||

| 静密封 | 1.32 | 2.0 | 2.9 | 4.31 | 5.85 | ||

| 最小导角长度zmm | 1.1 | 1.5 | 1.8 | 2.7 | 3.6 | ||

| 沟槽底圆角半径r1 | 0.2~0.4 | 0.4~0.8 | 0.8~1.2 | ||||

| 沟槽棱角半径r2 | 0.1~0.3 | ||||||

轴向密封沟槽尺寸mm

| O形密封圈截面直径d2 | 1.80 | 2.65 | 3.55 | 5.30 | 7.00 |

| 沟槽宽度b | 2.6 | 3.8 | 5.0 | 7.3 | 9.7 |

| 沟槽深度h | 1.28 | 1.97 | 2.75 | 4.24 | 5.72 |

| 沟槽底圆角半径r1 | 0.2~0.4 | 0.4~0.8 | 0.8~1.2 | ||

| 沟槽棱圆角半径r2 | 0.1~0.3 | ||||

多乐士

通过摸索发现ssh拉取会报错,直接网页访问下载会报404错误,不知道原因;但是可以通过群晖CM注册表访问下载,其方法如下:

Container Manager-注册表-设置-新增-注册表名称随便写,注册表URL填你的加速地址,勾选信任的SSL自我签署证书,登录信息不填-应用-使用你的地址,这是注册表会显示了,在搜索栏中输入映像名称,搜索结果在每一页的最后一个,你需要划到最后一个进行下载,实测可正常下载安装。

以上供网友参考。

多乐士

通过摸索发现ssh拉取会报错,直接网页访问下载会报404错误,不知道原因;但是可以通过群晖CM注册表访问下载,其方法如下:

Container Manager-注册表-设置-新增-注册表名称随便写,注册表URL填你的加速地址,勾选信任的SSL自我签署证书,登录信息不填-应用-使用你的地址,这是注册表会显示了,在搜索栏中输入映像名称,搜索结果在每一页的最后一个,你需要划到最后一个进行下载,实测可正常下载安装。

以上供网友参考。