共计 1731 个字符,预计需要花费 5 分钟才能阅读完成。

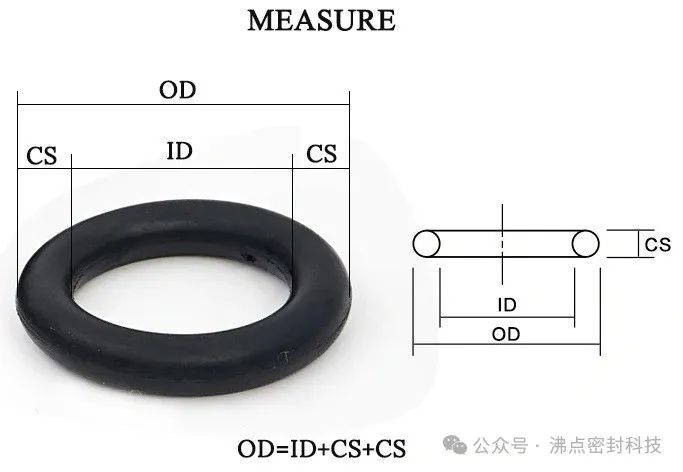

O 型密封圈属于一种挤压型密封。挤压型密封的基本运作原理在于依靠密封件产生弹性形变,于密封接触面上形成接触压力。若接触压力大于被密封介质的内压,便不会出现泄漏情况;反之,就会发生泄漏。

(二)压缩率现拉伸量

O 型密封圈是典型的挤压型密封。O 型圈截面直径的压缩率以及拉伸量乃是密封设计的核心内容,对于密封性能和使用寿命具备重要的意义。O 型密封圈能够拥有良好的密封效果,在很大程度上取决于 O 型圈尺寸和沟槽尺寸的精准匹配,从而形成合理的密封圈压缩量与拉伸量。

压缩率 W 通常用下式表示:

W=(d0-h)/d0 ×100%

式中 d0——O 型圈在自由状态下的截面直径(mm);

h——O 型圈槽底与被密封表面的距离(沟槽深度),即 O 型圈压缩后的截面高度(mm)

在选取 O 形圈的压缩率时,应从如下 3 方面考虑:

1.要有足够的密封接触面积;

2. 摩擦力尽量小;

3. 尽量避免永久变形。

从以上这些因素不难看出,它们彼此之间存在矛盾。

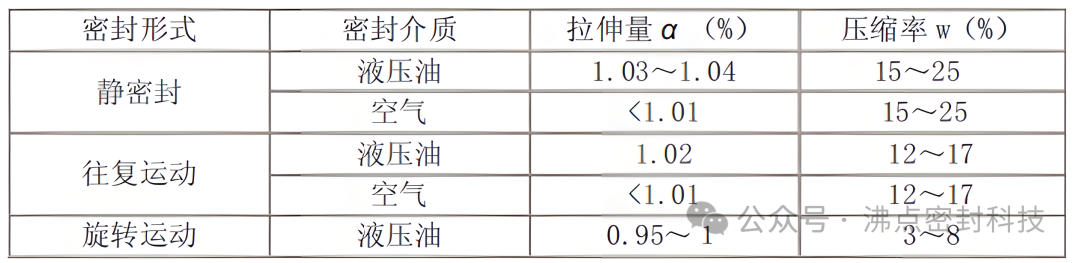

压缩率大能够获取较大的接触压力,然而过大的压缩率毫无疑问会增大滑动摩擦力和导致永久变形。而压缩率过小,则有可能因为密封沟槽的同轴度误差以及 O 形圈误差不符合要求,使部分压缩量消失从而引发泄漏。所以,在选择 O 形圈的压缩率时,需要权衡各个方面的因素。一般来说,静密封的压缩率大于动密封,但是其极值应当小于 25%,不然压缩应力会明显松弛,将产生过大的永久变形,这种情况在高温工况中尤为严重。

O 型密封圈压缩率 W 的选取应当考量使用条件,是静密封还是动密封。静密封还能再细分为径向密封与轴向密封。径向密封(或者称作圆柱静密封)的泄漏间隙属于径向间隙,轴向密封(或者称作平面静密封)的泄漏间隙则是轴向间隙。轴向密封依据压力介质作用于 O 形圈的内径或者外径,又分为受内压和受外压这两种情形。内压会使 O 形圈增加拉伸,外压则会降低 O 形圈的初始拉伸。

上述各种不同形式的静密封,密封介质对于 O 形圈的作用方向是不一样的,因此预压力的设计也有所不同。对于动密封,还需要区分是往复运动密封还是旋转运动密封。

1. 静密封:圆柱静密封装置和往复运动式密封装置一样,一般取 W=10%~15%;平面静密封装置取 W=15%~30%。

2. 对于动密封来说,能够划分成三种状况:

往复运动通常选取 W 为 10%~15%。旋转运动密封在确定压缩率时一定要考虑焦耳热效应。一般来讲,旋转运动用的 O 形圈,其内径要比轴径大 3%-5%,外径的压缩率 W 为 3%-8%。

用于低摩擦运动的 O 型圈,为了降低摩擦阻力,通常都会选取较小的压缩率,即 W 为 5%-8%。此外,还需要考虑到由介质和温度所引发的橡胶材料膨胀。通常在给定的压缩变形之外,所允许的最大膨胀率是 15%。一旦超过这一范围,就表明材料选用不恰当,应当改用其他材料的 O 形圈,或者对给定的压缩变形率进行修正。

2.2 拉伸量

O 型圈在装入密封沟槽后,一般都有一定的拉伸量。与压缩率一样,拉伸量的大小对 O 型圈的密封性能和和使用寿命也有很大的影响。拉伸量大不但会导致 O 型圈安装困难,同时也会因截面直径 d0 发生变化而使压缩率降低,以致引起泄漏。拉伸量 a 可用下式表示:

α =(d+d0)/(d1+d0)

式中 d—–轴径(mm);d1 O 形圈内径(mm)。

拉伸量的取值范围为 1%-5%。如表给出了 O 型圈拉伸量的推荐值,可根据轴径的大小,按表选限取 O 型圈的拉伸量。O 型圈压缩率与拉伸量的选取范围:

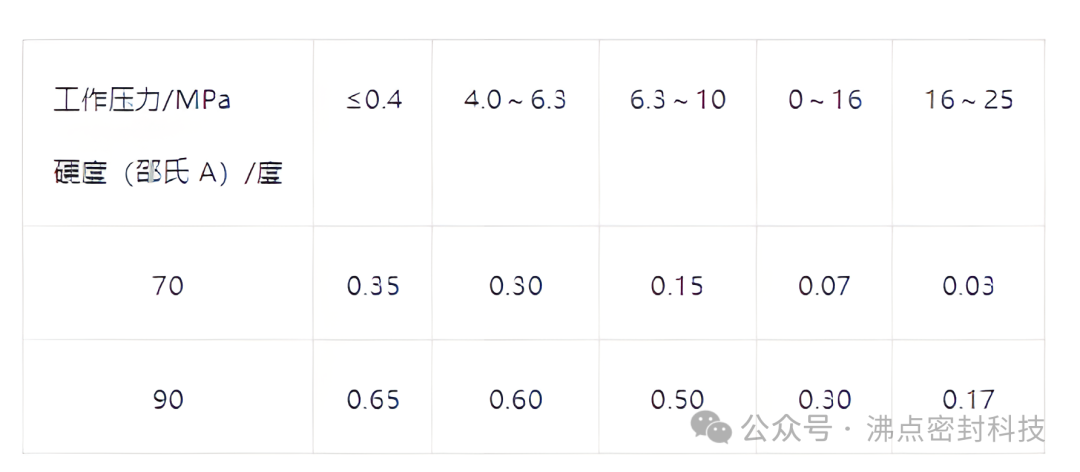

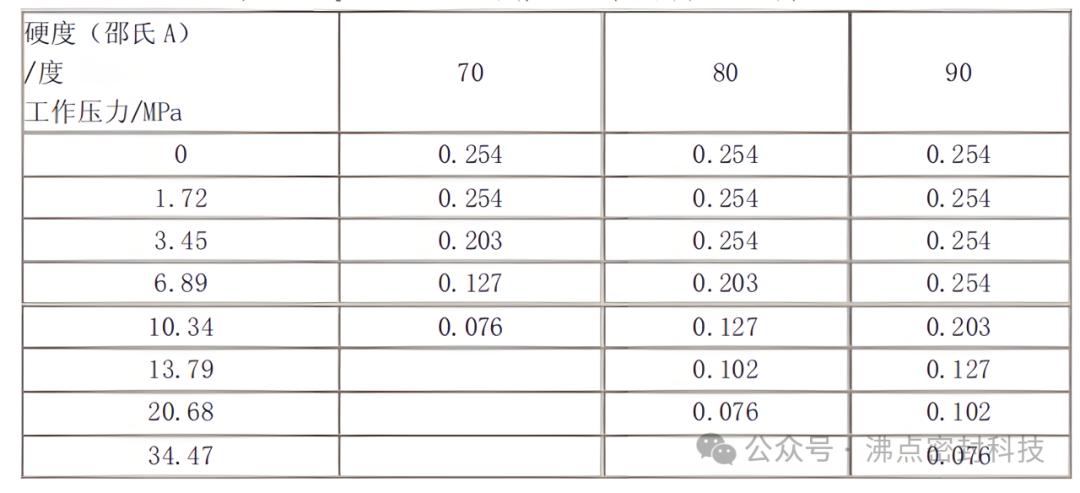

日本 JISB 2406-1991 推荐的 O 形圈密封的最大间隙/mm

美国 SAEJ120A-1968 推荐的 O 形圈的最大封间隙值/mm

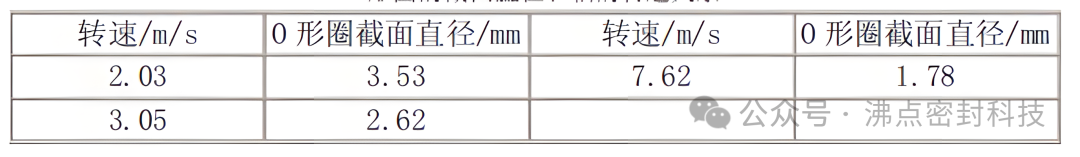

O 形圈的截面直径和轴的转速关系

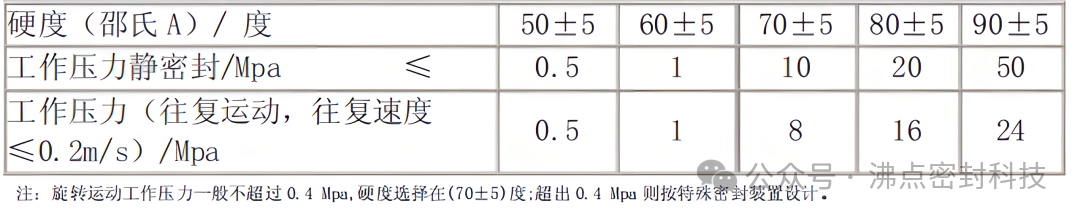

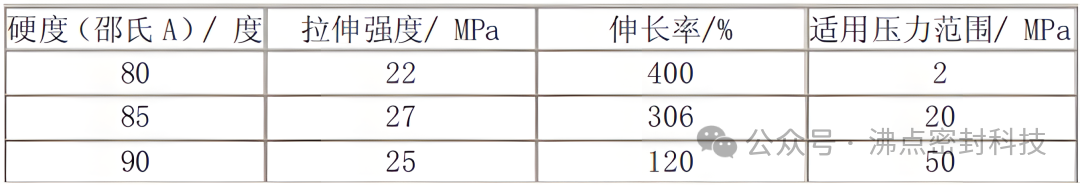

NBR 胶料硬度与耐压能力之间的关系

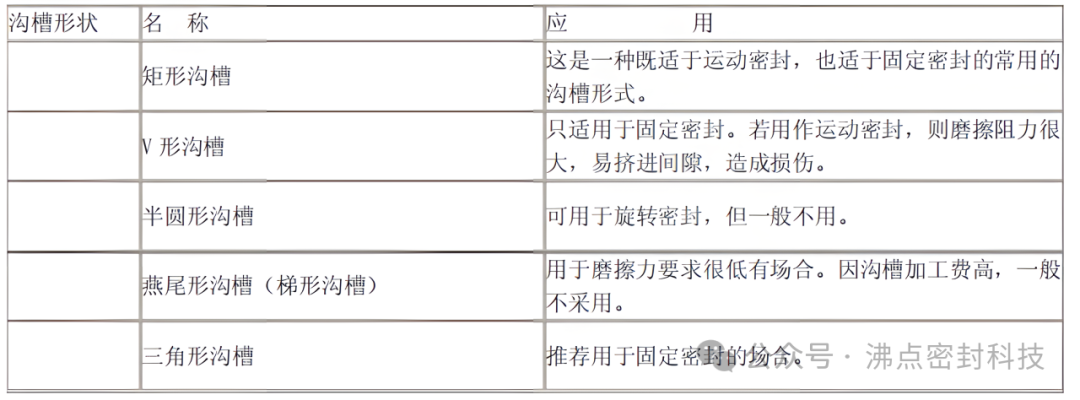

(三)密封沟槽的形状

安装 O 形圈的各种沟槽形状

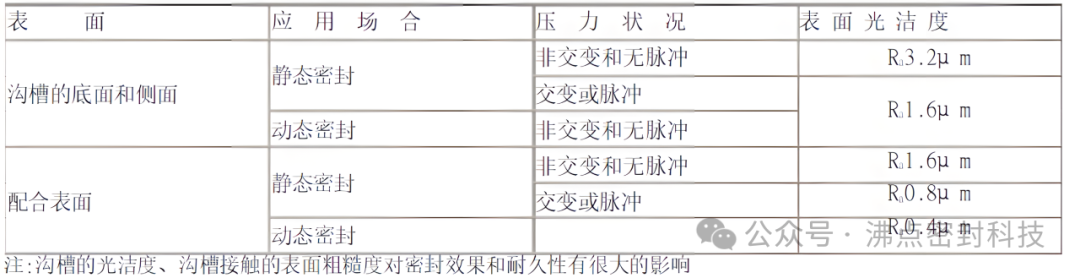

O 形橡胶密封沟槽各配合偶件的表面光洁度

多乐士

通过摸索发现ssh拉取会报错,直接网页访问下载会报404错误,不知道原因;但是可以通过群晖CM注册表访问下载,其方法如下:

Container Manager-注册表-设置-新增-注册表名称随便写,注册表URL填你的加速地址,勾选信任的SSL自我签署证书,登录信息不填-应用-使用你的地址,这是注册表会显示了,在搜索栏中输入映像名称,搜索结果在每一页的最后一个,你需要划到最后一个进行下载,实测可正常下载安装。

以上供网友参考。

多乐士

通过摸索发现ssh拉取会报错,直接网页访问下载会报404错误,不知道原因;但是可以通过群晖CM注册表访问下载,其方法如下:

Container Manager-注册表-设置-新增-注册表名称随便写,注册表URL填你的加速地址,勾选信任的SSL自我签署证书,登录信息不填-应用-使用你的地址,这是注册表会显示了,在搜索栏中输入映像名称,搜索结果在每一页的最后一个,你需要划到最后一个进行下载,实测可正常下载安装。

以上供网友参考。