共计 1738 个字符,预计需要花费 5 分钟才能阅读完成。

一、冶炼阶段的夹杂物控制技术

1. 优化原料选择原料的质量直接影响炼钢过程中夹杂物的生成。采用低杂质含量的铁矿石和废钢,能够显著降低夹杂物的来源。此外,加强原料的管理,确保其清洁、干燥和分类保存,也是减少外来夹杂物的有效手段。

2. 提高炉衬质量炉衬的侵蚀会产生夹杂物进入钢液。因此,提高炉衬质量,加强其维护,减少侵蚀,是降低夹杂物含量的重要措施。使用高质量的耐火材料,并定期进行炉衬的检查和修复,有助于减少炉衬侵蚀产生的夹杂物。

3. 加强氧化操作氧化操作可以有效去除原料和炉衬带入的夹杂物。通过提高脱碳反应的效率,利用氧气与钢液中的杂质反应,生成易于去除的化合物,从而减少夹杂物的含量。在冶炼过程中,合理控制氧气的流量和枪位,以确保氧化反应的充分进行。

4. 控制转炉吹氧次数转炉吹氧次数对夹杂物的生成有显著影响。某钢厂数据显示,补吹次数越多,大于2.0级夹杂物的比例越高。因此,在冶炼过程中,应合理控制吹氧次数,以减少夹杂物的生成。

5. 调整炉渣流动性炉渣的流动性对夹杂物的上浮和去除有重要作用。在出钢前,调整好炉渣的流动性,使其具有良好的流动性和适当的粘度,有助于夹杂物的上浮和排除。同时,出钢后要保证钢液在钢包中的镇静时间,以利于夹杂物充分上浮和防止钢液混渣。

二、精炼阶段的夹杂物控制策略

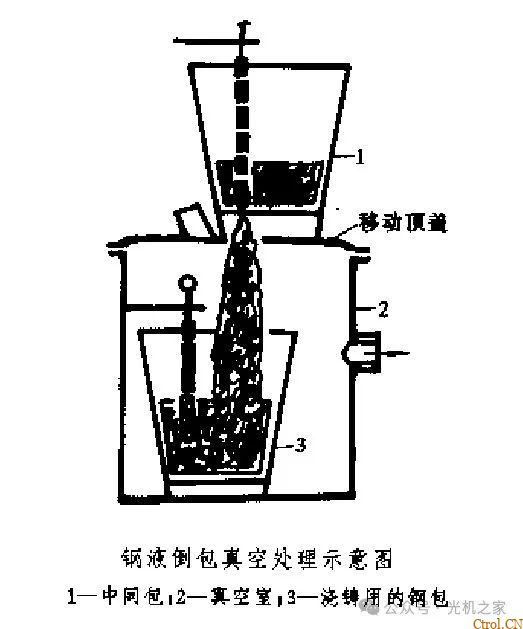

1. 真空脱气(VD)和真空吹氧脱碳(VOD)技术采用先进的冶炼工艺如真空脱气和真空吹氧脱碳技术,可以有效去除钢液中的气体夹杂物和部分氧化物夹杂物。这些技术通过创造真空环境,使钢液中的气体和夹杂物得以充分释放和去除。

3. 电磁搅拌(EMS)技术电磁搅拌技术通过在钢液中引入电磁力,增强钢液的流动性,使夹杂物更容易聚集并上浮。这种技术不仅有助于减少夹杂物在钢液中的停留时间和含量,还能改善钢液的成分均匀性和温度分布。

4. 渣洗技术渣洗技术通过向钢液表面喷洒精炼渣,使夹杂物与渣反应后上浮并被清除。这种方法能够高效地去除钢液中的夹杂物,提高钢材的质量。

5. 惰性气体吹入法惰性气体吹入法是一种常见的精炼技术,通过向钢液中吹入氩气或氮气等惰性气体,形成气泡将夹杂物带至钢液表面并去除。这种方法不仅有助于去除夹杂物,还能促进钢液的均匀化和温度的稳定。

6. 控制中包包龄中包包龄对夹杂物的生成也有重要影响。某钢厂数据显示,中包包龄越长,大于2.0级夹杂物的比例越高。因此,在精炼过程中,应合理控制中包包龄,以减少大型夹杂物的发生概率。

三、其他辅助措施

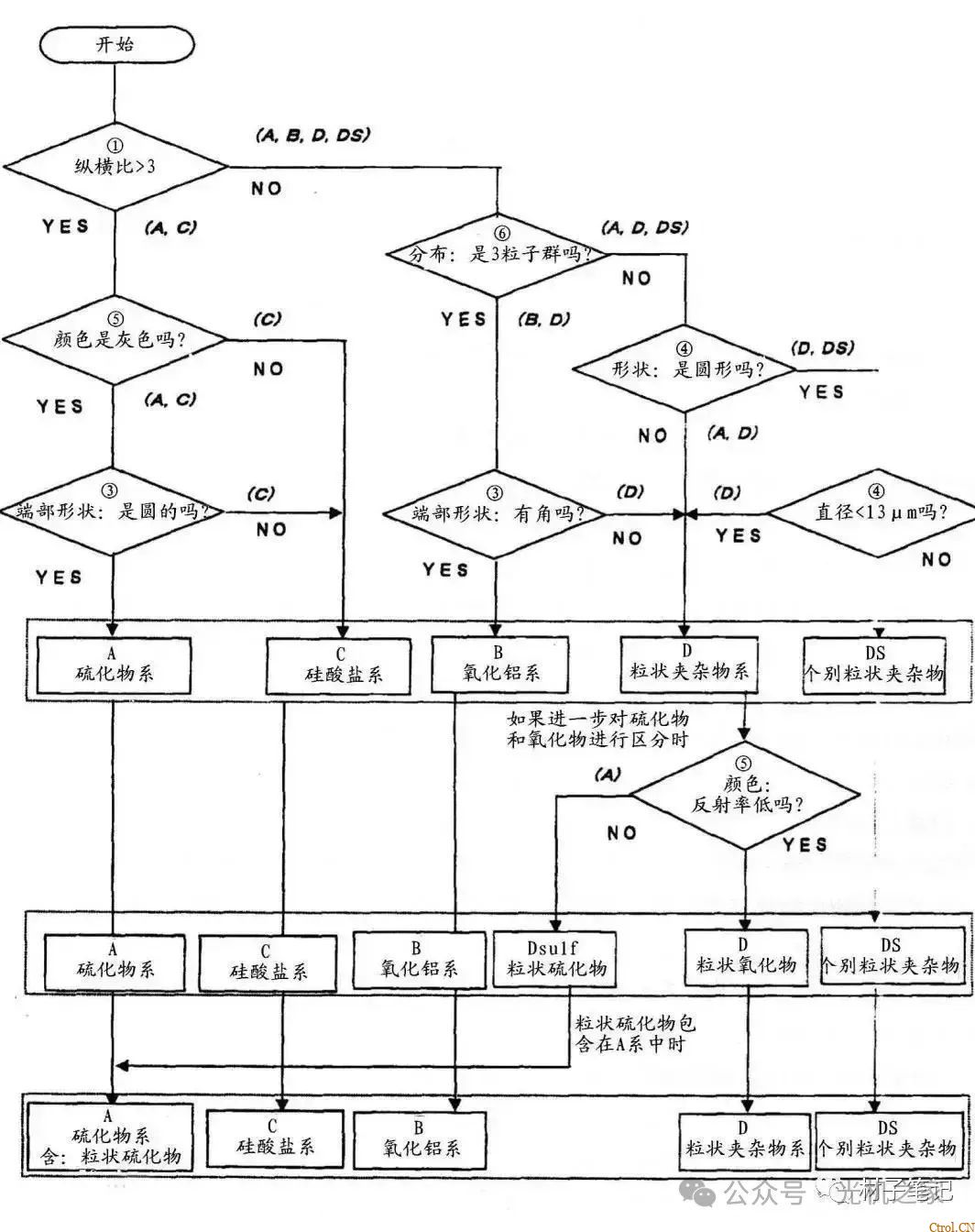

1. 在线监测技术利用实时监控系统监测炼钢过程中的夹杂物生成情况,可以即时调整工艺参数,最大程度地减少夹杂物对最终产品质量的影响。这种技术的应用不仅提升了钢材的内在质量,也增强了产品的市场竞争力。

2. 计算机模拟技术计算机模拟技术可以对精炼过程中的流体流动和夹杂物行为进行模拟和预测,优化工艺参数。通过模拟和预测,可以更加准确地了解夹杂物的生成和去除过程,为制定有效的控制措施提供科学依据。

3. 滤网过滤在钢液流动路径中设置特定孔径的陶瓷或金属滤网,可以捕捉并去除经过的夹杂物。通过优化滤网材质和孔径,可以大幅提高过滤效率,确保钢材的高纯度和机械性能。

四、结论

非金属夹杂物对钢材质量有着重要影响。在炼钢过程中,通过优化原料选择、提高炉衬质量、加强氧化操作、控制转炉吹氧次数、调整炉渣流动性等措施,可以在冶炼阶段有效控制夹杂物的生成。在精炼阶段,采用真空脱气、钙处理、电磁搅拌、渣洗技术、惰性气体吹入法等方法,可以进一步去除钢液中的非金属夹杂物。同时,利用在线监测技术、计算机模拟技术和滤网过滤等辅助措施,可以更加精准地控制夹杂物的生成和去除过程,提高钢材的内在质量和市场竞争力。

多乐士

通过摸索发现ssh拉取会报错,直接网页访问下载会报404错误,不知道原因;但是可以通过群晖CM注册表访问下载,其方法如下:

Container Manager-注册表-设置-新增-注册表名称随便写,注册表URL填你的加速地址,勾选信任的SSL自我签署证书,登录信息不填-应用-使用你的地址,这是注册表会显示了,在搜索栏中输入映像名称,搜索结果在每一页的最后一个,你需要划到最后一个进行下载,实测可正常下载安装。

以上供网友参考。

多乐士

通过摸索发现ssh拉取会报错,直接网页访问下载会报404错误,不知道原因;但是可以通过群晖CM注册表访问下载,其方法如下:

Container Manager-注册表-设置-新增-注册表名称随便写,注册表URL填你的加速地址,勾选信任的SSL自我签署证书,登录信息不填-应用-使用你的地址,这是注册表会显示了,在搜索栏中输入映像名称,搜索结果在每一页的最后一个,你需要划到最后一个进行下载,实测可正常下载安装。

以上供网友参考。